En esencia, un horno mufla es un horno especializado de alta temperatura diseñado para una amplia gama de procesos de laboratorio e industriales. Sus usos más comunes implican el análisis cuantitativo mediante la calcinación, la alteración de las propiedades de los materiales mediante el tratamiento térmico y la fabricación de componentes en campos como la cerámica, la metalurgia y la ciencia de los materiales.

El valor fundamental de un horno mufla es su capacidad para proporcionar un calor extremadamente alto y uniforme mientras aísla el material dentro de una cámara (la "mufla"). Esto evita la contaminación de los elementos calefactores, asegurando la pureza y la integridad del proceso.

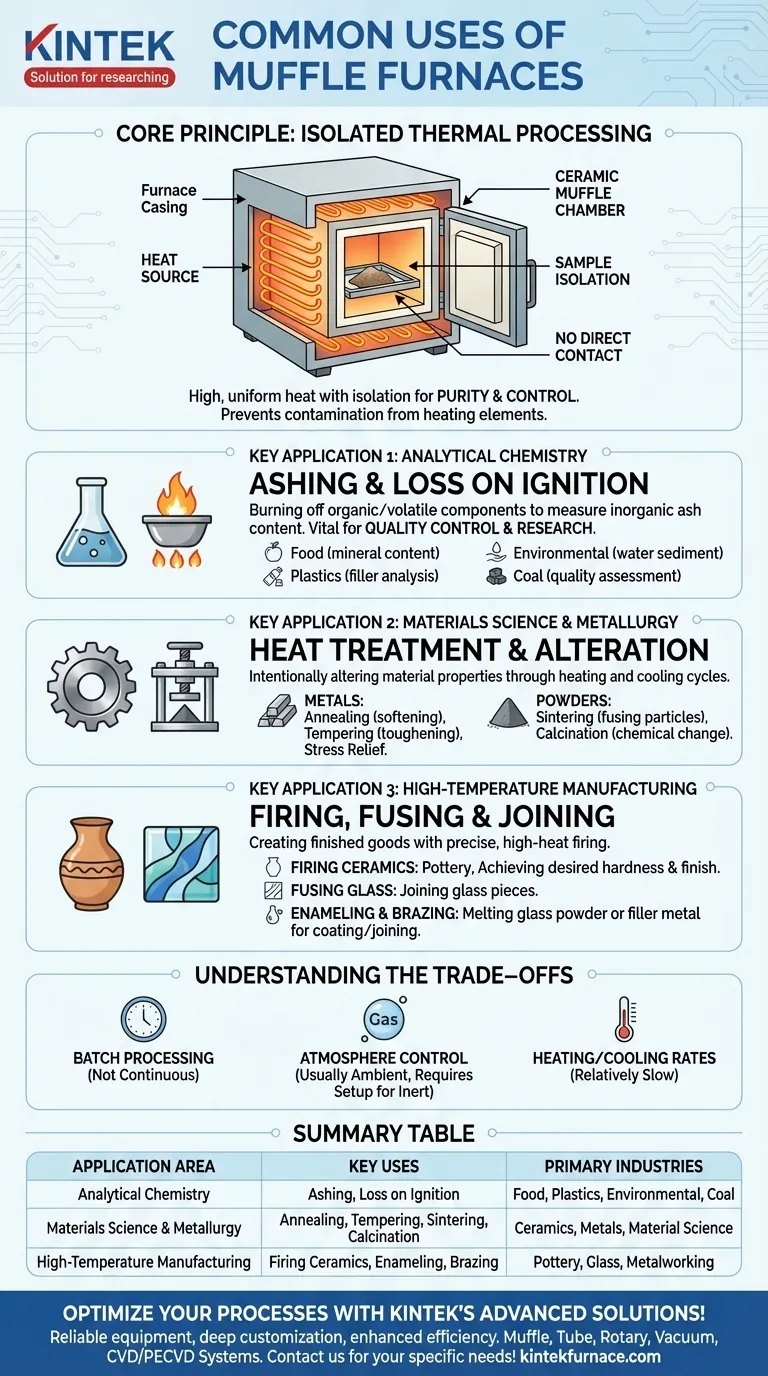

El principio fundamental: Procesamiento térmico aislado

¿Qué es una "Mufla"?

Un horno mufla contiene una cámara de procesamiento hecha de un material inerte y resistente a altas temperaturas, a menudo un tipo de cerámica.

Esta cámara, la "mufla", se calienta desde el exterior mediante elementos de resistencia eléctrica. El material que se procesa se coloca dentro de la mufla, sin entrar nunca en contacto directo con la fuente de calor.

Por qué el aislamiento es fundamental

Este diseño es crucial por dos razones: pureza y control.

Al aislar la muestra, el horno evita la contaminación por subproductos del combustible o elementos calefactores en degradación. Esto es esencial para un análisis químico preciso. También permite un entorno térmico más controlado y uniforme.

Aplicación clave 1: Química analítica

Este es uno de los usos más comunes de un horno mufla, especialmente en entornos de laboratorio. El objetivo es medir la composición de un material quemando componentes específicos.

Calcinación y Pérdida por Ignición

La calcinación (ashing) es un proceso en el que una muestra se calienta a alta temperatura para quemar todas las sustancias orgánicas y volátiles.

Lo que queda es la ceniza inorgánica no combustible. Al pesar la muestra antes y después de la calcinación, los analistas pueden determinar con precisión el porcentaje de contenido de ceniza. Esto también se conoce como prueba de Pérdida por Ignición (LOI).

Dónde se utiliza

Esta técnica es vital para el control de calidad y la investigación en numerosas industrias, incluida la determinación del contenido mineral de los alimentos, el análisis de rellenos en plásticos, la medición de sedimentos en muestras de agua o la evaluación de la calidad del carbón.

Aplicación clave 2: Ciencia de los materiales y metalurgia

En este campo, el horno no se utiliza para medir lo que se pierde, sino para cambiar intencionalmente las propiedades físicas del material mediante el calor.

Tratamiento térmico de metales

Diferentes ciclos de calentamiento y enfriamiento pueden alterar drásticamente las características de un metal. Los procesos comunes incluyen:

- Recocido (Annealing): Calentar y enfriar lentamente un metal para ablandarlo, aliviar las tensiones internas y mejorar su trabajabilidad.

- Templado (Tempering): Calentar un metal previamente endurecido a una temperatura más baja para disminuir su fragilidad y aumentar su tenacidad.

- Alivio de tensiones (Stress Relief): Un tratamiento térmico a baja temperatura utilizado para reducir las tensiones internas causadas por el mecanizado, la soldadura o el trabajo en frío.

Sinterización y Calcinación química

La sinterización es el proceso de calentar materiales en polvo a una temperatura justo por debajo de su punto de fusión. Esto hace que las partículas se fusionen, creando un objeto sólido y denso. Es un paso clave en la creación de cerámicas y ciertas piezas metálicas.

La calcinación química implica calentar un material para eliminar un componente específico, induciendo un cambio químico. Un ejemplo clásico es calentar piedra caliza para producir cal y liberar dióxido de carbono.

Aplicación clave 3: Fabricación a alta temperatura

Más allá del análisis y la alteración de propiedades, los hornos mufla se utilizan para crear productos terminados que requieren un cocido preciso a alta temperatura.

Cocción de cerámicas y fusión de vidrio

El calor uniforme y controlado de un horno mufla es perfecto para cocer alfarería y cerámica. Permite rampas y mantenimientos de temperatura precisos, que son fundamentales para lograr la dureza, el color y el acabado deseados. También se utiliza para fusionar piezas de vidrio.

Esmaltado y soldadura fuerte (Brazing)

La creación de recubrimientos de esmalte sobre metal requiere fundir polvo de vidrio sobre una superficie, un proceso que exige el entorno limpio y de alto calor de un horno mufla.

De manera similar, la soldadura fuerte (brazing) y la soldadura blanda (soldering) utilizan el horno para fundir un metal de aporte, que luego fluye entre dos piezas ajustadas para unirlas.

Comprender las compensaciones

Aunque son increíblemente útiles, los hornos mufla tienen limitaciones específicas que debe considerar para su aplicación.

Procesamiento por lotes frente a flujo continuo

Los hornos mufla son inherentemente procesadores por lotes. Se carga la cámara, se ejecuta el ciclo y se descarga. No están diseñados para líneas de fabricación continuas a gran escala, donde un horno túnel podría ser más apropiado.

Control de atmósfera

Un horno mufla estándar opera en una atmósfera de aire ambiente. Si bien esto es adecuado para la mayoría de las aplicaciones, como la calcinación, algunos procesos metalúrgicos requieren una atmósfera inerte (por ejemplo, argón) o reactiva. Esto requiere un horno especializado y sellado con entradas de gas.

Tasas de calentamiento y enfriamiento

La masa térmica de la mufla cerámica significa que el calentamiento y el enfriamiento pueden ser relativamente lentos. Para procesos que requieren cambios de temperatura extremadamente rápidos (temple), el horno solo se utiliza para el paso de calentamiento antes de que el material se retire y se enfríe por separado.

Tomar la decisión correcta para su objetivo

Para aplicar este conocimiento, identifique su objetivo principal.

- Si su enfoque principal es determinar la composición: Utilizará el horno para calcinación o Pérdida por Ignición para medir con precisión el contenido inorgánico o no volátil.

- Si su enfoque principal es alterar el estado físico de un material: Empleará procesos de tratamiento térmico como el recocido para ablandar el metal o la sinterización para crear una pieza densa a partir de polvo.

- Si su enfoque principal es crear una pieza terminada: Su tarea será cocer cerámicas, crear un recubrimiento de esmalte o unir componentes mediante soldadura fuerte.

Al comprender estas funciones principales, puede aprovechar el horno mufla como una herramienta potente y precisa para el análisis, la transformación de materiales y la fabricación.

Tabla de resumen:

| Área de aplicación | Usos clave | Industrias principales |

|---|---|---|

| Química analítica | Calcinación, Pérdida por Ignición | Alimentos, Plásticos, Medio Ambiente, Carbón |

| Ciencia de los materiales y metalurgia | Recocido, Templado, Sinterización, Calcinación química | Cerámicas, Metales, Ciencia de los materiales |

| Fabricación a alta temperatura | Cocción de cerámicas, Esmaltado, Soldadura fuerte | Alfarería, Vidrio, Metalurgia |

¡Optimice sus procesos de laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la pureza, el control y la eficiencia. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas en calcinación, tratamiento térmico o fabricación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos