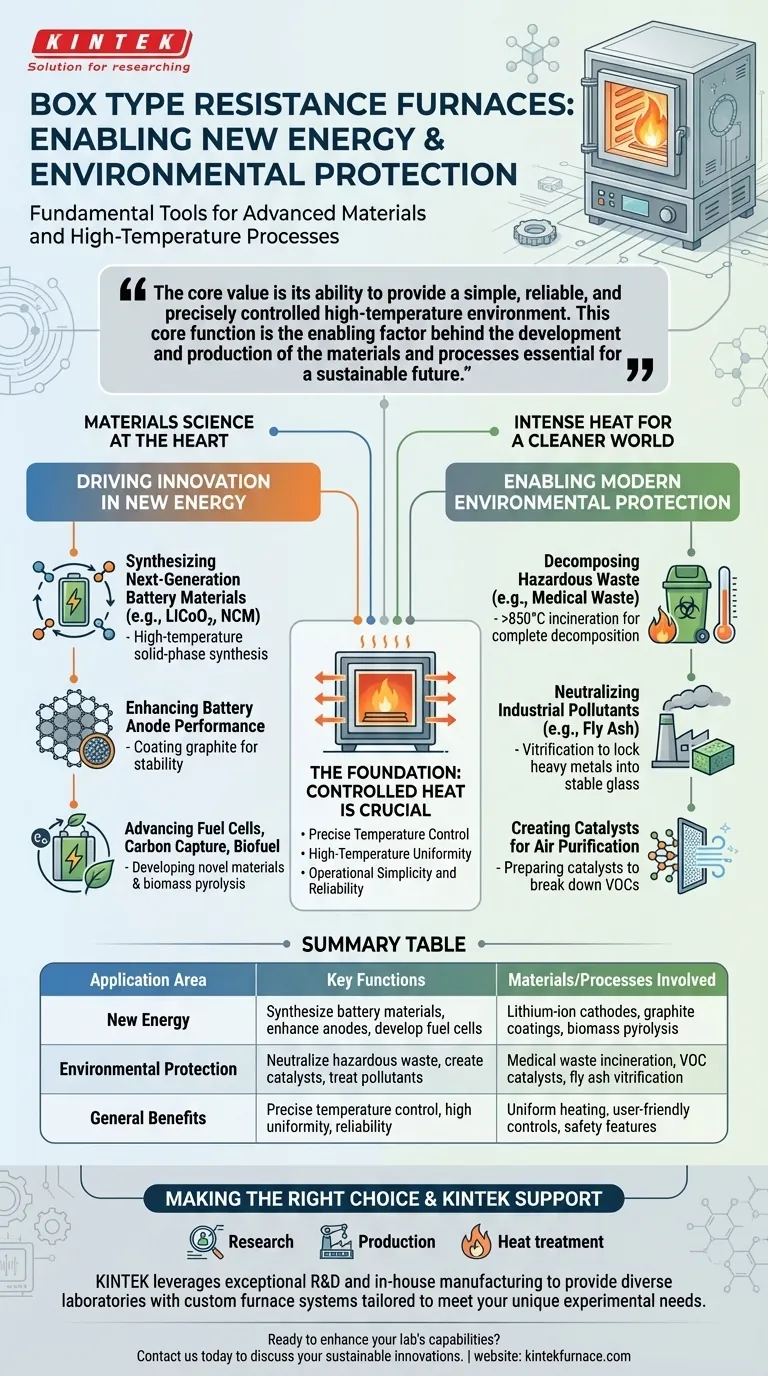

En resumen, los hornos de resistencia tipo caja son herramientas fundamentales para crear los materiales avanzados y ejecutar los procesos de alta temperatura que sustentan las tecnologías de nuevas energías y protección ambiental. Se utilizan para sintetizar componentes críticos para baterías de iones de litio, crear catalizadores que limpian nuestro aire y neutralizar de forma segura residuos peligrosos mediante descomposición térmica.

El valor central de un horno de resistencia tipo caja es su capacidad para proporcionar un entorno de alta temperatura simple, fiable y precisamente controlado. Esta función central es el factor habilitador detrás del desarrollo y la producción de los materiales y procesos esenciales para un futuro sostenible.

La base: Por qué el calor controlado es crucial

Un horno de resistencia tipo caja funciona con un principio sencillo: la corriente eléctrica pasa a través de cables de resistencia, generando calor que se irradia uniformemente dentro de una cámara aislada. Esta simplicidad es su mayor fortaleza, ofreciendo un entorno fiable y controlable para procesos térmicos complejos.

Control preciso de la temperatura

Muchos materiales avanzados solo forman sus estructuras deseadas dentro de una ventana de temperatura muy estrecha. Del mismo modo, la destrucción completa y segura de ciertos contaminantes requiere mantener una temperatura mínima específica. Estos hornos proporcionan la gestión térmica precisa necesaria para ambos.

Uniformidad de alta temperatura

El diseño de "caja", combinado con la colocación optimizada de los elementos calefactores, asegura que toda la carga de trabajo dentro del horno experimente la misma temperatura. Esta uniformidad es crítica para la calidad constante en la síntesis de materiales y los resultados predecibles en el tratamiento de residuos.

Simplicidad operativa y fiabilidad

Los hornos modernos están diseñados con controles fáciles de usar y robustas características de seguridad, como alarmas de sobretemperatura. Su estructura simple se traduce en alta fiabilidad y facilidad de uso, lo que los convierte en herramientas prácticas tanto en laboratorios de investigación como en entornos industriales.

Impulsando la innovación en nuevas energías

El impulso hacia fuentes de energía más limpias depende en gran medida de la ciencia de los materiales, y los hornos tipo caja son el centro de esta investigación y producción.

Síntesis de materiales de batería de próxima generación

El rendimiento de las baterías de iones de litio está dictado por la estructura química de sus materiales de cátodo, como el óxido de cobalto y litio (LiCoO₂) y los materiales ternarios NCM. Estos se crean mediante síntesis en fase sólida a alta temperatura, un proceso donde el calor preciso del horno facilita las reacciones químicas que forman la estructura cristalina requerida.

Mejora del rendimiento del ánodo de la batería

Para mejorar la vida útil y la velocidad de carga de la batería, a menudo se modifican materiales como el grafito. Un horno tipo caja puede usarse para recubrir partículas de grafito con una capa de carbono amorfo, un proceso que mejora su estabilidad y rendimiento como ánodo.

Avance de las pilas de combustible y la captura de carbono

Estos hornos también son vitales en el laboratorio para desarrollar futuras tecnologías. Se utilizan para preparar y probar nuevos materiales para pilas de combustible, experimentar con materiales para la captura y almacenamiento de carbono, y convertir biomasa en biocombustible mediante pirólisis.

Permitiendo la protección ambiental moderna

Los hornos tipo caja proporcionan el calor intenso necesario para descomponer o contener permanentemente algunos de nuestros contaminantes ambientales más difíciles.

Descomposición de residuos peligrosos

La incineración a alta temperatura es un método probado para la eliminación inofensiva de materiales como residuos médicos. Un horno tipo caja puede mantener temperaturas superiores a 850 °C, asegurando la descomposición térmica completa de patógenos y compuestos orgánicos peligrosos.

Neutralización de contaminantes industriales

Las cenizas volantes, un subproducto de la combustión, a menudo contienen metales pesados que representan un riesgo ambiental. Al fundir las cenizas en un horno a altas temperaturas, estos metales pesados quedan encerrados en una matriz vítrea estable y no lixiviable, lo que los vuelve inertes.

Creación de catalizadores para la purificación del aire

Muchos sistemas de control de la contaminación del aire dependen de catalizadores para descomponer compuestos dañinos como los compuestos orgánicos volátiles (COV). Los hornos tipo caja se utilizan para preparar estos catalizadores, por ejemplo, uniendo platino a un soporte de óxido de aluminio (Al₂O₃), creando la herramienta que otros sistemas luego utilizan para limpiar las corrientes de gases residuales.

Comprendiendo las ventajas y desventajas

Aunque increíblemente versátiles, es importante comprender el contexto operativo y las limitaciones de estos hornos.

Consumo de energía

Alcanzar y mantener altas temperaturas es un proceso que consume mucha energía. Si bien los diseños modernos han mejorado enormemente la eficiencia con aislamiento de alta calidad y controles optimizados, el costo de la energía sigue siendo una consideración operativa principal.

Limitaciones del procesamiento por lotes

Por su naturaleza, un horno tipo caja es una herramienta de procesamiento por lotes. Los materiales se cargan, se calientan y luego se retiran. Esto es ideal para laboratorios y producción especializada, pero puede ser un cuello de botella en la fabricación continua de gran volumen donde los hornos de túnel o de cinta transportadora pueden ser más adecuados.

Restricciones atmosféricas

Un horno tipo caja estándar funciona en una atmósfera de aire. Si bien es suficiente para muchas aplicaciones, los procesos que requieren un ambiente inerte (por ejemplo, nitrógeno, argón) o de vacío específico para evitar la oxidación requerirán un diseño de horno más especializado, como un horno de tubo o de vacío.

Tomando la decisión correcta para su aplicación

La versatilidad del horno de resistencia tipo caja significa que su valor se define por su objetivo específico.

- Si su enfoque principal es la investigación y el desarrollo de materiales: Su precisión, flexibilidad y fiabilidad lo convierten en la plataforma ideal para probar nuevas fórmulas para baterías, catalizadores y otros materiales avanzados.

- Si su enfoque principal es la producción especializada: Es una herramienta esencial para ejecutar pasos de fabricación críticos, como la síntesis de materiales de cátodo de alto valor o la realización de protocolos específicos de vitrificación de residuos.

- Si su enfoque principal es el tratamiento térmico versátil y multiusos: Sirve como un caballo de batalla fiable para una amplia gama de tareas, desde la preparación de muestras de laboratorio hasta el recocido de componentes en pequeños lotes.

En última instancia, el horno de resistencia tipo caja es un facilitador silencioso pero crítico, que proporciona la energía térmica controlada necesaria para construir las tecnologías de un mundo más limpio.

Tabla resumen:

| Área de aplicación | Funciones clave | Materiales/procesos involucrados |

|---|---|---|

| Nuevas energías | Sintetizar materiales de batería, mejorar ánodos, desarrollar pilas de combustible | Cátodos de iones de litio (ej., LiCoO₂), recubrimientos de grafito, pirólisis de biomasa |

| Protección del medio ambiente | Neutralizar residuos peligrosos, crear catalizadores, tratar contaminantes industriales | Incineración de residuos médicos, catalizadores de COV, vitrificación de cenizas volantes |

| Beneficios generales | Control preciso de la temperatura, alta uniformidad, fiabilidad operativa | Calentamiento uniforme, controles fáciles de usar, características de seguridad |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de alta temperatura? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios sistemas de hornos personalizados. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, adaptados para satisfacer sus necesidades experimentales únicas en nuevas energías y protección ambiental. Contáctenos hoy mismo para discutir cómo podemos apoyar sus innovaciones sostenibles.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores