Para el recocido de materiales a base de silicio, se seleccionó un horno de mufla. Esta elección se basó en dos requisitos de proceso innegociables: mantener una temperatura precisa de alrededor de 1000 °C y crear un ambiente que prevenga activamente la oxidación del material.

La selección de un horno de mufla se basa fundamentalmente en lograr el control atmosférico. Su diseño aísla el material, permitiendo la creación de un ambiente inerte esencial para el procesamiento a alta temperatura de materiales sensibles como el silicio.

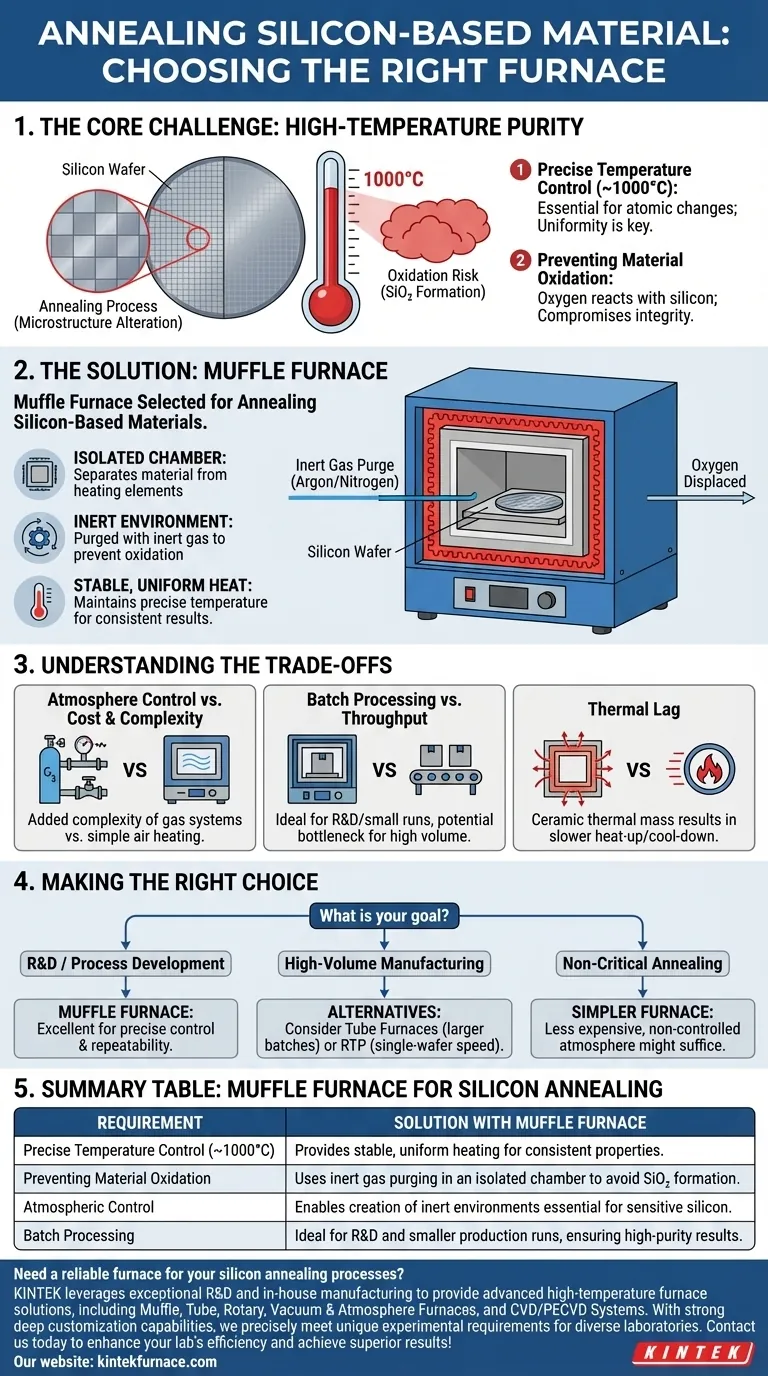

El Desafío Principal: Pureza a Alta Temperatura

El recocido es un proceso de tratamiento térmico utilizado para alterar la microestructura de un material y lograr las propiedades deseadas. Para el silicio, esto a menudo implica reparar el daño de la red cristalina por implantación iónica o activar dopantes.

Este proceso requiere mucho calor, pero ese mismo calor introduce un riesgo significativo: la oxidación.

Requisito 1: Control Preciso de la Temperatura (~1000°C)

El recocido es un proceso activado térmicamente, lo que significa que los resultados dependen en gran medida de la temperatura. El objetivo de 1000 °C es un umbral crítico para permitir los cambios necesarios a nivel atómico dentro del cristal de silicio.

Una temperatura inconsistente conduce a resultados no uniformes. Un horno debe proporcionar calor estable y uniforme en toda la oblea o componente de silicio para garantizar propiedades de material consistentes.

Requisito 2: Prevención de la Oxidación del Material

A temperaturas elevadas, el silicio reacciona muy fácilmente con cualquier oxígeno disponible para formar una capa de dióxido de silicio (SiO₂). Aunque a veces es intencional (para crear capas aislantes), la oxidación incontrolada durante el recocido es perjudicial.

La oxidación no deseada puede alterar las propiedades eléctricas del material, cambiar las dimensiones críticas de la superficie e interferir con los pasos de procesamiento posteriores. Fundamentalmente, compromete la integridad del dispositivo o material que se está fabricando.

Cómo un Horno de Mufla Resuelve el Problema

Un horno de mufla es excepcionalmente adecuado para cumplir estos dos requisitos. Su característica clave es una cámara interior, o "mufla", típicamente hecha de un material cerámico que está separada de los elementos calefactores.

Este diseño crea un volumen aislado. El espacio de trabajo que contiene el silicio puede sellarse y purgarse con un gas inerte, como argón o nitrógeno. Esta purga desplaza todo el oxígeno, creando la atmósfera inerte necesaria para evitar la oxidación a 1000 °C.

Comprendiendo las Ventajas y Desventajas

Aunque es eficaz, la elección de un horno de mufla implica consideraciones específicas. No es una solución universal para todas las necesidades de tratamiento térmico.

Control de la Atmósfera vs. Costo y Complejidad

El principal beneficio de un horno de mufla es su capacidad para controlar la atmósfera. Sin embargo, esto requiere líneas de gas, controladores de flujo y un sellado adecuado, lo que añade complejidad y costo en comparación con un simple horno de aire.

Procesamiento por Lotes vs. Rendimiento

Los hornos de mufla son inherentemente herramientas de procesamiento por lotes. Se carga el material, se sella la cámara, se ejecuta el proceso, se enfría y se descarga. Esto es ideal para investigación o tiradas de producción más pequeñas, pero puede ser un cuello de botella para la fabricación de alto volumen.

Retraso Térmico

La mufla cerámica que permite el control atmosférico también tiene masa térmica. Esto significa que el horno puede tener velocidades de calentamiento y enfriamiento más lentas en comparación con otros sistemas como los hornos de procesamiento térmico rápido (RTP), lo que puede afectar el tiempo del ciclo.

Tomando la Decisión Correcta para su Objetivo

La selección del sistema de calentamiento correcto depende completamente de su objetivo final y de las limitaciones operativas.

- Si su enfoque principal es la I+D o el desarrollo de procesos: Un horno de mufla es una excelente opción, ya que ofrece el control atmosférico y térmico preciso necesario para obtener resultados repetibles y de alta pureza.

- Si su enfoque principal es la fabricación de alto volumen: Debe evaluar las limitaciones de rendimiento y considerar alternativas como los hornos tubulares para lotes más grandes o el RTP para el procesamiento de una sola oblea a alta velocidad.

- Si su enfoque principal es el recocido no crítico donde una fina capa de óxido es tolerable: Un horno más simple y menos costoso sin control atmosférico completo podría ser una solución suficiente y más económica.

En última instancia, el éxito en el recocido de silicio depende de la creación de un ambiente térmicamente estable y químicamente inerte, una tarea para la cual el horno de mufla es excepcionalmente adecuado.

Tabla Resumen:

| Requisito | Solución con Horno de Mufla |

|---|---|

| Control Preciso de la Temperatura (~1000°C) | Proporciona calentamiento estable y uniforme para propiedades de material consistentes |

| Prevención de la Oxidación del Material | Utiliza purga de gas inerte en una cámara aislada para evitar la formación de dióxido de silicio |

| Control Atmosférico | Permite la creación de ambientes inertes esenciales para el procesamiento sensible del silicio |

| Procesamiento por Lotes | Ideal para I+D y producciones pequeñas, asegurando resultados de alta pureza |

¿Necesita un horno fiable para sus procesos de recocido de silicio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos para diversos laboratorios. Contáctenos hoy mismo para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores