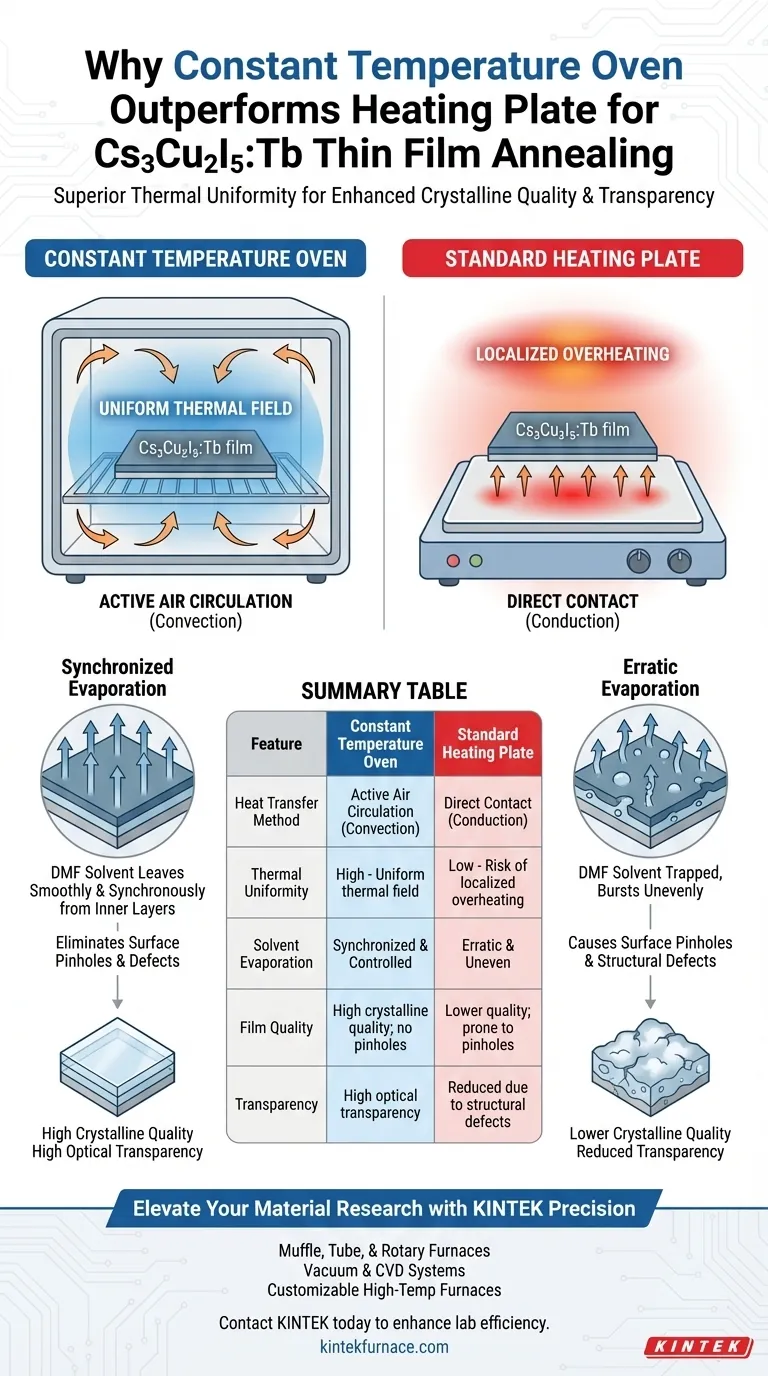

La superioridad de un horno de temperatura constante radica en su capacidad para crear un entorno térmico uniforme a través de la circulación activa de aire. A diferencia de una placa calefactora estándar, que corre el riesgo de sobrecalentamiento localizado, un horno garantiza la evaporación sincronizada del disolvente dimetilformamida (DMF) de las capas internas de la película. Este control preciso elimina los orificios de alfiler en la superficie, lo que resulta en películas de Cs3Cu2I5:Tb con una calidad cristalina y una transparencia óptica significativamente mayores.

La diferencia fundamental implica el control del flujo de aire: los hornos de temperatura constante utilizan la circulación interna para crear un campo térmico uniforme, mientras que las placas calefactoras se basan en el calor conductivo que a menudo conduce a una evaporación desigual del disolvente y defectos estructurales.

El Mecanismo de la Uniformidad Térmica

Para comprender por qué el horno produce mejores resultados, debe observar cómo se entrega el calor a la película delgada.

La Limitación de las Placas Calefactoras

Las placas calefactoras estándar transfieren energía térmica principalmente por conducción desde el sustrato inferior hacia arriba.

Este método a menudo crea puntos de sobrecalentamiento localizado en la película.

Debido a que el calor no se distribuye uniformemente en todo el entorno, la evaporación del disolvente se vuelve errática, lo que lleva a defectos físicos en la estructura del material.

La Ventaja de la Circulación de Aire Interna

Un horno de temperatura constante opera de manera diferente al utilizar un sistema de circulación de aire interno.

Este sistema crea un entorno de flujo de aire controlado que rodea toda la muestra, en lugar de simplemente calentarla desde abajo.

El resultado es un campo térmico uniforme completo, que garantiza que cada parte de la película delgada experimente las mismas condiciones de temperatura y flujo de aire simultáneamente.

Optimización de la Evaporación del Disolvente

El desafío crítico en el recocido de películas de Cs3Cu2I5:Tb es la eliminación del disolvente, dimetilformamida (DMF). El método de calentamiento dicta cómo sale este disolvente de la película.

Evaporación Sincronizada

El entorno uniforme del horno promueve la evaporación sincronizada del DMF.

Esto significa que el disolvente se elimina de las capas internas de la película a una velocidad que coincide con la evaporación de la superficie.

Esta eliminación "rápida" y coordinada evita que el disolvente quede atrapado o escape de manera desigual.

Eliminación de Defectos Superficiales

Cuando la evaporación no está sincronizada, como suele ocurrir con las placas calefactoras, se forman orificios de alfiler en la superficie de la película.

Estos orificios de alfiler son consecuencias directas del secado desigual y el sobrecalentamiento localizado.

Al garantizar una evaporación uniforme, el horno elimina eficazmente estos orificios de alfiler superficiales, preservando la integridad de la superficie de la película.

Comprensión de las Compensaciones

Si bien el horno de temperatura constante es la opción técnica superior para la calidad, es importante comprender los peligros específicos de la alternativa para apreciar la compensación.

El Costo de Calidad del Calentamiento por Contacto Directo

Elegir una placa calefactora implica una compensación significativa en la calidad final del material.

Si bien una placa puede ser más simple de configurar, la falta de una atmósfera controlada sacrifica la calidad cristalina.

Además, los defectos físicos (orificios de alfiler) introducidos por la placa reducen significativamente la transparencia de la película de centelleo final, lo que la hace menos efectiva para aplicaciones ópticas.

Tomar la Decisión Correcta para su Objetivo

La elección del equipo de recocido dicta el éxito estructural y óptico de sus películas delgadas de Cs3Cu2I5:Tb.

- Si su enfoque principal es la Estructura Cristalina: Utilice el horno de temperatura constante para garantizar la evaporación sincronizada del DMF, lo que mejora la calidad cristalina general de la película.

- Si su enfoque principal es la Transparencia Óptica: Confíe en el campo térmico uniforme del horno para eliminar los orificios de alfiler superficiales, que son los principales detractores de la transparencia de la película.

Al reemplazar la conducción localizada con un entorno térmico controlado y circulante, garantiza la producción de películas de centelleo de alto rendimiento y sin defectos.

Tabla Resumen:

| Característica | Horno de Temperatura Constante | Placa Calefactora Estándar |

|---|---|---|

| Método de Transferencia de Calor | Circulación de Aire Activa (Convección) | Contacto Directo (Conducción) |

| Uniformidad Térmica | Alta - Campo térmico uniforme | Baja - Riesgo de sobrecalentamiento localizado |

| Evaporación del Disolvente | Sincronizada y controlada | Errática y desigual |

| Calidad de la Película | Alta calidad cristalina; sin orificios de alfiler | Menor calidad; propensa a orificios de alfiler superficiales |

| Transparencia | Alta transparencia óptica | Reducida debido a defectos estructurales |

Mejore su Investigación de Materiales con la Precisión de KINTEK

Logre una calidad cristalina superior y películas delgadas sin defectos con nuestras avanzadas soluciones térmicas. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de equipos de laboratorio de alto rendimiento, que incluyen:

- Hornos Mufla, de Tubo y Rotatorios para una síntesis precisa de materiales.

- Sistemas de Vacío y CVD para aplicaciones avanzadas de recubrimiento.

- Hornos de Alta Temperatura Personalizables adaptados a sus necesidades de investigación únicas.

No permita que el calentamiento desigual comprometa sus resultados. Contacte a KINTEK hoy mismo para descubrir cómo nuestros sistemas térmicos de alta precisión pueden mejorar la eficiencia y la producción de su laboratorio.

Guía Visual

Referencias

- Haifeng Chen. Study on rare-earth element-doped copper halides. DOI: 10.54254/2977-3903/2025.23781

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las aplicaciones específicas de los hornos eléctricos tipo caja en metalurgia? Esenciales para el tratamiento térmico y la síntesis de materiales

- ¿Qué es un horno de mufla y en qué se diferencia de los hornos convencionales? Descubra la clave para un calentamiento libre de contaminación

- ¿Cuál es el papel de un horno de alta temperatura de caja de laboratorio en el postprocesamiento de polvos de nanohojas de talco?

- ¿Qué papel juega un horno mufla en el postratamiento de catalizadores a base de cobalto? Optimización de la Pureza de Fase mediante Recocido

- ¿Cuál es el mecanismo de la puerta del horno mufla? Descubra el diseño de doble bisagra para un sellado perfecto

- ¿Cuándo se utiliza típicamente un horno mufla? Esencial para procesos limpios y de alta temperatura

- ¿Cuál es la función de un horno de caja de alta temperatura en el recocido de aleaciones de Cu-Ni-P? Optimice sus resultados de laminación en frío

- ¿Qué función cumple un horno mufla de alta temperatura durante la calcinación de resinas precursoras de GaN? Purificar GaN