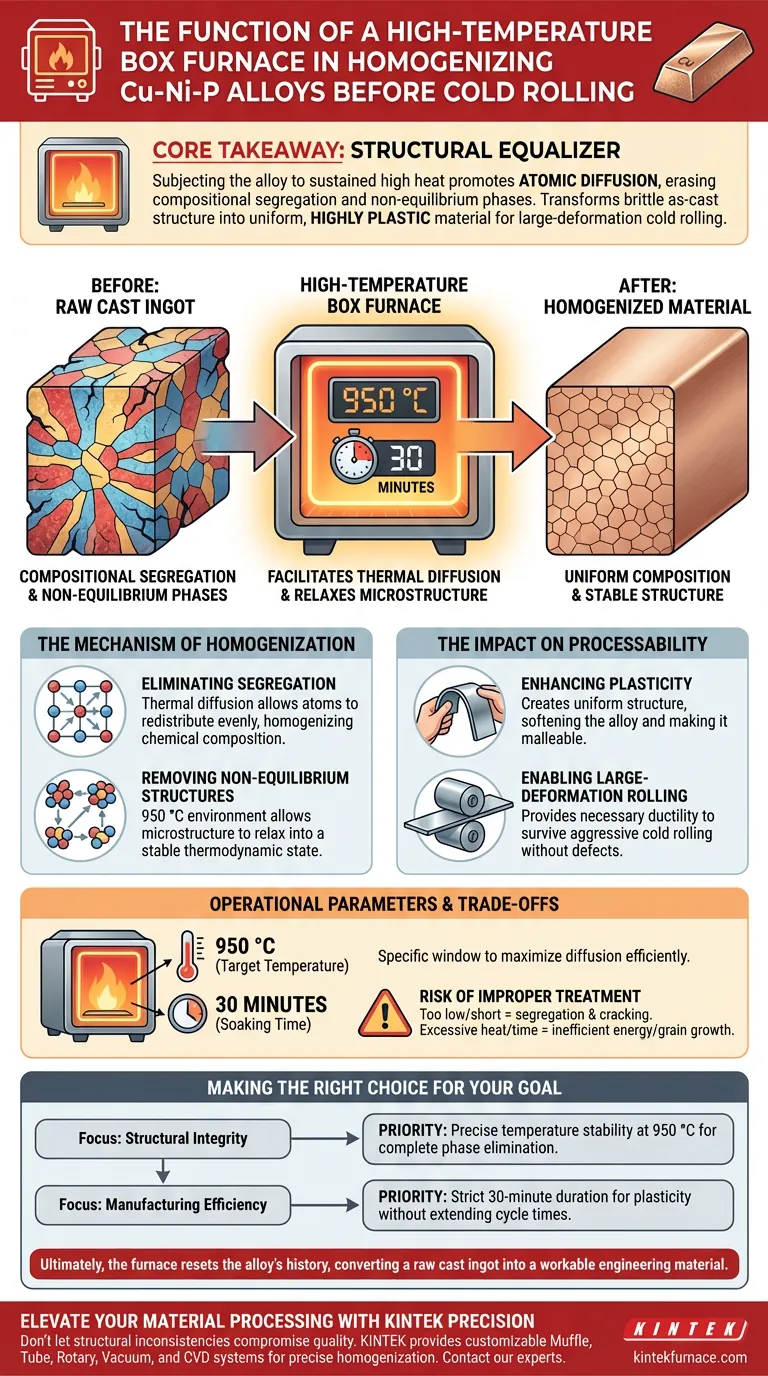

La función principal de un horno de caja de alta temperatura durante el recocido de homogeneización de aleaciones de Cu-Ni-P es facilitar la difusión térmica manteniendo un entorno estable a aproximadamente 950 °C. Este paso térmico crítico elimina las inconsistencias estructurales inherentes al lingote colado, preparando directamente el material para el estrés mecánico de la fabricación.

Conclusión Clave El horno actúa como un ecualizador estructural. Al someter la aleación a un calor alto sostenido, promueve la difusión atómica que borra la segregación composicional y las fases fuera de equilibrio. Esto transforma la estructura frágil tal como se fundió en un material uniforme y altamente plástico capaz de soportar la laminación en frío de gran deformación sin fallar.

El Mecanismo de Homogeneización

Eliminación de la Segregación Composicional

Cuando las aleaciones de Cu-Ni-P se funden por primera vez, el proceso de enfriamiento a menudo resulta en segregación, donde los elementos químicos se distribuyen de manera desigual en todo el lingote.

El horno de caja de alta temperatura aborda esto manteniendo la aleación a alta temperatura. Esta energía desencadena la difusión térmica, permitiendo que los átomos migren y se redistribuyan uniformemente, homogeneizando efectivamente la composición química.

Eliminación de Estructuras Fuera de Equilibrio

Los lingotes colados frecuentemente contienen estructuras fuera de equilibrio—fases inestables formadas durante la solidificación rápida.

La exposición al entorno de 950 °C permite que la microestructura se relaje y se reorganice en un estado estable. Este equilibrio termodinámico es esencial para un rendimiento constante del material.

El Impacto en la Procesabilidad

Mejora de la Plasticidad del Material

El objetivo operativo más inmediato de este tratamiento es mejorar la plasticidad.

Una aleación no homogénea es propensa a grietas y fragilidad. Al crear una estructura interna uniforme, el tratamiento del horno ablanda significativamente la aleación, haciéndola más maleable.

Permitiendo la Laminación de Gran Deformación

La laminación en frío implica comprimir el metal para reducir el espesor, lo que ejerce una inmensa tensión física en la red atómica.

Sin la homogeneización proporcionada por el horno de caja, la aleación probablemente sufriría defectos o fracturas durante la laminación en frío de gran deformación. El horno asegura que el material tenga la ductilidad necesaria para sobrevivir a esta agresiva etapa de procesamiento.

Parámetros Operacionales y Compensaciones

Condiciones Específicas de Procesamiento

Para las aleaciones de Cu-Ni-P, el protocolo estándar implica calentar el material a 950 °C y mantener esta temperatura durante 30 minutos.

Esta ventana específica de tiempo y temperatura se calcula para maximizar la difusión sin causar retrasos innecesarios o consumo de energía.

El Riesgo de un Tratamiento Inadecuado

La precisión en el entorno del horno es fundamental.

Si la temperatura es demasiado baja o la duración demasiado corta, la segregación persiste, lo que lleva a una deformación no uniforme o grietas durante la laminación. Por el contrario, un calor o tiempo excesivos pueden provocar un uso ineficiente de la energía o un crecimiento de grano indeseable, aunque el objetivo principal sigue siendo la eliminación de defectos de fundición.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el procesamiento de su aleación de Cu-Ni-P, asegúrese de que la configuración de su horno se alinee con sus requisitos específicos posteriores:

- Si su enfoque principal es la Integridad Estructural: Priorice la estabilidad precisa de la temperatura a 950 °C para garantizar la eliminación completa de las fases frágiles fuera de equilibrio antes de aplicar cualquier estrés mecánico.

- Si su enfoque principal es la Eficiencia de Fabricación: Adhiérase estrictamente a la duración de 30 minutos para lograr una plasticidad suficiente para la laminación en frío sin extender innecesariamente los tiempos de ciclo.

En última instancia, el horno de caja de alta temperatura no es solo un dispositivo de calentamiento; es la herramienta que reinicia la historia de la aleación, convirtiendo un lingote colado en bruto en un material de ingeniería trabajable.

Tabla Resumen:

| Parámetro del Proceso | Requisito | Función en la Transformación del Material |

|---|---|---|

| Temperatura Objetivo | 950 °C | Facilita la difusión térmica atómica rápida |

| Tiempo de Remojo | 30 Minutos | Asegura la eliminación de fases fuera de equilibrio |

| Resultado Principal | Composición Uniforme | Borra la segregación química de la fundición |

| Impacto Mecánico | Plasticidad Mejorada | Permite la laminación en frío de gran deformación |

Mejore su Procesamiento de Materiales con la Precisión KINTEK

No permita que las inconsistencias estructurales comprometan la calidad de su fabricación. KINTEK ofrece hornos de caja de alta temperatura líderes en la industria diseñados para ofrecer la estabilidad térmica precisa requerida para el recocido de homogeneización crítico. Respaldados por I+D y fabricación expertas, nuestra gama incluye sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

Asegure que sus aleaciones posean la plasticidad y uniformidad requeridas para una laminación en frío impecable. Contacte a nuestros expertos técnicos hoy mismo para descubrir cómo los hornos de alta temperatura de laboratorio avanzados de KINTEK pueden optimizar sus resultados de I+D y producción.

Guía Visual

Referencias

- Wendi Yang, Jilin He. Microstructure and Texture Evolution of Cu-Ni-P Alloy after Cold Rolling and Annealing. DOI: 10.3390/ma17112696

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4/TiO2? Procesamiento Térmico Esencial para Compuestos

- ¿Qué papel juega un horno mufla de laboratorio de alta temperatura en la preparación de g-C3N4? Optimice la síntesis ahora

- ¿Qué precauciones eléctricas se deben tomar al instalar un horno de mufla? Consejos esenciales de seguridad para su laboratorio

- ¿En qué industrias se utilizan comúnmente los hornos de mufla? Esenciales para el procesamiento limpio a alta temperatura

- ¿Por qué los hornos mufla se consideran duraderos y eficientes? Descubra su diseño robusto y el ahorro de energía

- ¿Por qué los hornos de alta temperatura deben tener dispositivos de elevación para la RMI de UHTCMC? Controlar el tiempo de reacción y la integridad de la fibra

- ¿Cómo contribuye un horno mufla al tratamiento térmico del CRP? Desbloquea alta reactividad en polvo reciclado

- ¿Por qué es crítica la precisión del control de temperatura de un horno mufla tipo caja al convertir precursores en ZnCo2O4?