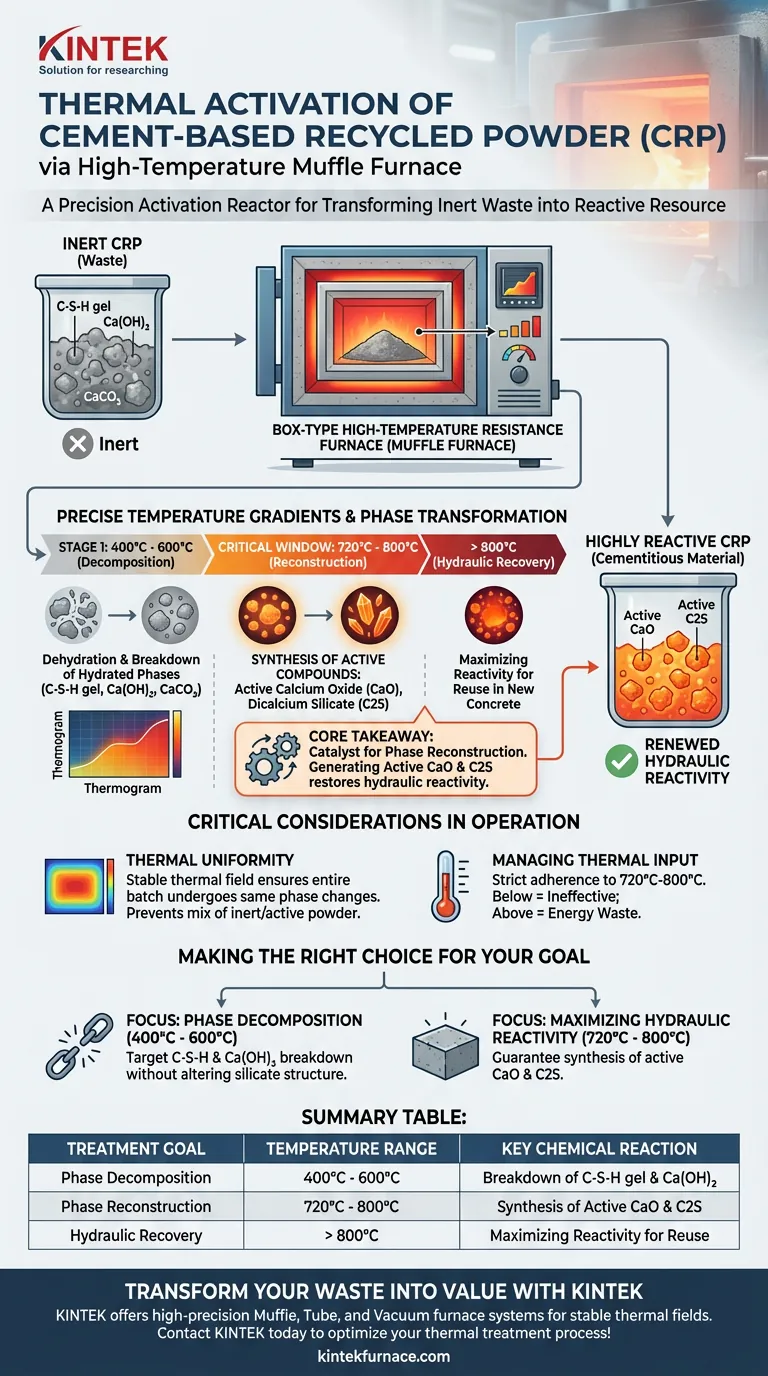

Un horno de resistencia a alta temperatura tipo caja funciona como un reactor de activación de precisión para el Polvo Reciclado a base de Cemento (CRP). Proporciona un entorno de calcinación estrictamente controlado que descompone térmicamente las fases hidratadas inertes dentro del polvo residual. Al aplicar gradientes de temperatura específicos, el horno impulsa transformaciones químicas que convierten el residuo de baja actividad en material cementicio altamente reactivo.

Conclusión Clave: El horno mufla no es simplemente un dispositivo de calentamiento; es el catalizador para la reconstrucción de fases. Al apuntar a la ventana crítica de 720 °C a 800 °C, facilita la generación de Óxido de Calcio (CaO) y Silicato Dicálcico (C2S) activos, restaurando fundamentalmente la reactividad hidráulica del polvo reciclado.

La Mecánica de la Activación Térmica

Gradientes de Temperatura Precisos

La contribución principal del horno mufla es su capacidad para mantener etapas de temperatura exactas. Esto es esencial para el CRP, que requiere un tratamiento térmico de varios pasos en lugar de una sola ráfaga de calor.

Los gradientes comúnmente aplicados incluyen 400 °C, 600 °C y 800 °C. Cada etapa se dirige a enlaces químicos específicos dentro del polvo, asegurando una transición uniforme de la estructura del material.

Descomposición de Fases Hidratadas

Antes de que se pueda restaurar la reactividad, las estructuras estables e inertes formadas durante la vida útil original del cemento deben descomponerse.

El entorno de alta temperatura desencadena la descomposición térmica del gel C-S-H (Silicato de Calcio Hidratado). Simultáneamente, descompone el hidróxido de calcio y el carbonato de calcio presentes en la matriz reciclada.

Transformación Química y Reactividad

La Ventana de Temperatura Crítica

Si bien la descomposición ocurre a temperaturas más bajas, la regeneración de actividad química de alto valor es específica de la temperatura.

Las reacciones más críticas ocurren entre 720 °C y 800 °C. El horno mufla debe mantener este entorno de alta energía para llevar el material más allá de la simple deshidratación y hacia la transformación de fase.

Formación de Compuestos Activos

Dentro de esta ventana específica de alta temperatura, el horno facilita la formación de óxido de calcio (CaO) activo y silicato dicálcico (C2S).

Estos compuestos son la clave para la utilidad renovada del material. Su formación mejora significativamente la actividad química del polvo, permitiéndole reaccionar hidráulicamente nuevamente cuando se mezcla con agua en nuevas formulaciones de concreto.

Consideraciones Críticas en la Operación del Horno

La Importancia de la Uniformidad

El diseño "tipo caja" del horno mufla es crucial para crear un campo térmico estable.

Al igual que en el tratamiento térmico de aleaciones u minerales, la uniformidad térmica asegura que todo el lote de polvo experimente los mismos cambios de fase. Un calentamiento inconsistente conduciría a una mezcla de polvo inerte y activo, degradando el rendimiento general del material reciclado.

Gestión de la Entrada Térmica

Los operadores deben adherirse estrictamente a los rangos de temperatura identificados.

No alcanzar el umbral de 720 °C impide la formación de CaO y C2S activos, lo que hace que el proceso sea ineficaz para mejorar la actividad. Por el contrario, un control preciso evita gastos de energía innecesarios una vez que se logra la transformación de fase óptima.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad del Polvo Reciclado a base de Cemento, alinee la configuración de su horno con sus objetivos químicos específicos.

- Si su enfoque principal es la Descomposición de Fases: Establezca gradientes de temperatura en 400 °C y 600 °C para apuntar a la descomposición del gel C-S-H y el hidróxido de calcio sin alterar completamente la estructura del silicato.

- Si su enfoque principal es Maximizar la Reactividad Hidráulica: Asegúrese de que el horno alcance y se estabilice entre 720 °C y 800 °C para garantizar la síntesis de CaO y C2S activos.

El horno mufla transforma el CRP de un residuo pasivo a un recurso químico activo a través de una reingeniería térmica precisa.

Tabla Resumen:

| Objetivo del Tratamiento | Rango de Temperatura | Reacción Química Clave |

|---|---|---|

| Descomposición de Fases | 400 °C - 600 °C | Descomposición del gel C-S-H e hidróxido de calcio |

| Reconstrucción de Fases | 720 °C - 800 °C | Síntesis de CaO activo y Silicato Dicálcico (C2S) |

| Recuperación Hidráulica | > 800 °C | Maximización de la reactividad para reutilización en concreto nuevo |

Transforma tu Residuos en Valor con KINTEK

La activación térmica precisa es la diferencia entre un residuo inerte y materiales reciclados de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos mufla, de tubo y de vacío de alta precisión diseñados para mantener los campos térmicos estables requeridos para transformaciones de fase complejas en CRP y otros materiales cementicios.

Ya sea que necesite gradientes de temperatura personalizables o control de atmósfera especializado, nuestros sistemas están diseñados para satisfacer sus necesidades únicas de investigación de laboratorio y producción. ¡Contacta a KINTEK hoy mismo para optimizar tu proceso de tratamiento térmico!

Guía Visual

Referencias

- Jianglin Li, Jianhe Xie. Effect of the Pretreatment on the Properties of Cement-Based Recycled Powder. DOI: 10.3390/coatings14010107

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas de los hornos de carga inferior? Desbloquee una uniformidad térmica y un control superiores

- ¿En qué se diferencian los hornos de mufla eléctricos de los no eléctricos? Elija el horno adecuado para su laboratorio

- ¿Cómo funciona un horno de mufla? Una guía para un tratamiento térmico limpio y uniforme

- ¿Qué controla la regulación de la temperatura en un horno mufla? Domine la precisión con controladores PID avanzados

- ¿Cómo facilita un horno de caja de alta temperatura de laboratorio el tratamiento de solución de aleaciones Al-Cu-Mn?

- ¿Qué tipos de piezas de trabajo pueden acomodar los hornos de resistencia a altas temperaturas tipo caja? Soluciones Versátiles para Materiales Diversos

- ¿Qué papel juega un horno mufla en la transformación de películas de plata? Domina el autoensamblaje de nanopartículas con precisión

- ¿Qué papel juega un horno de mufla de caja en las ciencias de la vida? Descubra el análisis mineral preciso en la investigación