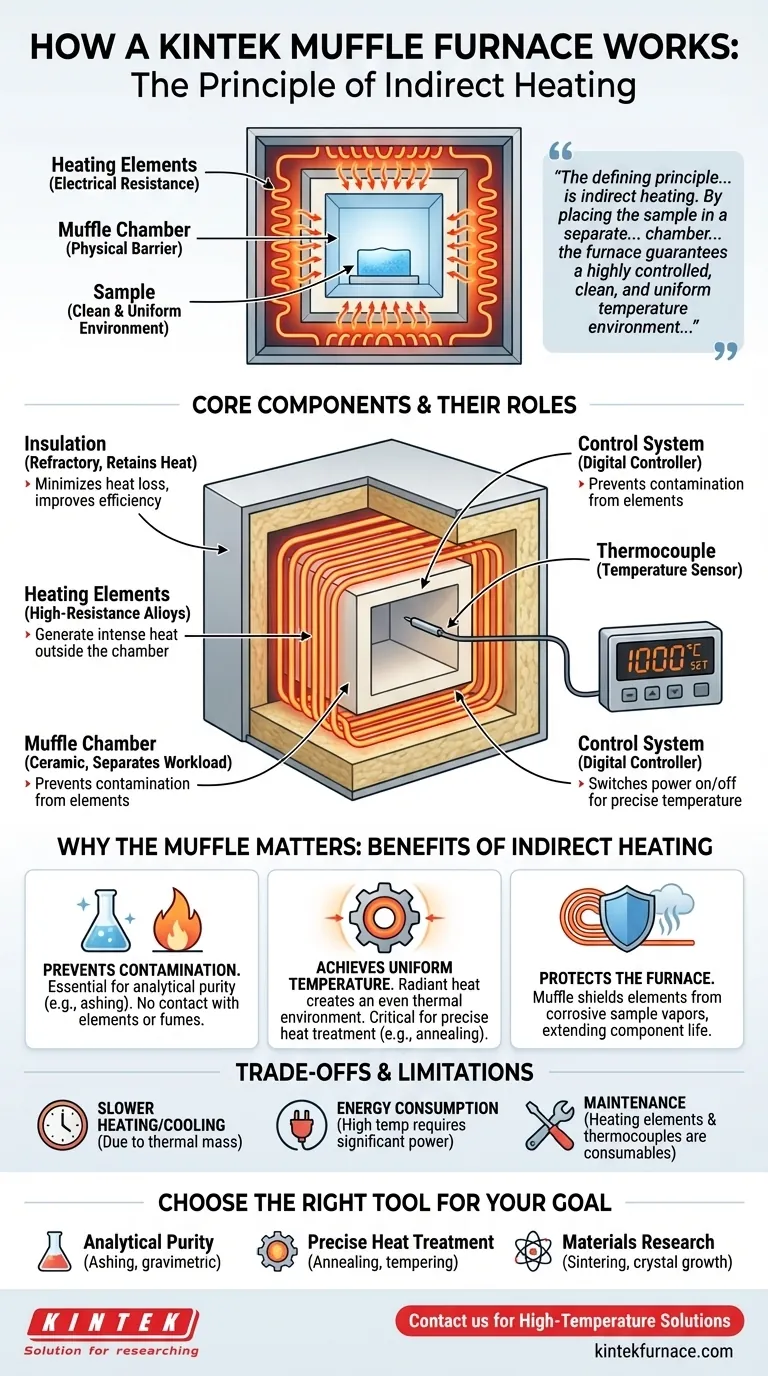

En esencia, un horno de mufla funciona utilizando elementos calefactores eléctricos para calentar una cámara aislada desde el exterior. La "mufla" es esta cámara interna, que separa el material que se calienta de los elementos calefactores crudos. Este diseño asegura que la muestra se caliente de forma indirecta y uniforme, sin ningún riesgo de contaminación de la propia fuente de calor.

El principio definitorio de un horno de mufla es el calentamiento indirecto. Al colocar la muestra en una cámara separada y cerrada (la mufla), el horno garantiza un entorno de temperatura altamente controlado, limpio y uniforme, lo cual es esencial para procesos científicos e industriales sensibles.

Deconstruyendo el Horno: Componentes Clave y sus Roles

Para comprender verdaderamente cómo funciona un horno de mufla, debe comprender sus cuatro componentes críticos y cómo interactúan para lograr temperaturas altas y estables.

Los Elementos Calefactores: El Motor del Calor

El calor se genera a través de la resistencia eléctrica. La electricidad pasa a través de bobinas calefactoras especializadas, típicamente hechas de aleaciones de alta resistencia como Kanthal (hierro-cromo-aluminio) o Nicrom (níquel-cromo). A medida que la electricidad lucha por pasar a través de estos materiales, genera un calor intenso.

Estos elementos se colocan estratégicamente alrededor del exterior de la cámara central.

La Cámara de Mufla: El Corazón del Proceso

La mufla es la cámara cerrada, con forma de caja, donde se coloca la muestra o la pieza de trabajo. Está hecha de materiales cerámicos resistentes a altas temperaturas.

Su propósito principal es actuar como una barrera física. Separa la carga de trabajo de los elementos calefactores, creando un ambiente limpio libre de cualquier contaminante potencial que pueda desprenderse de las bobinas a temperaturas extremas.

El Aislamiento: Reteniendo el Calor

Para alcanzar y mantener temperaturas que pueden superar los 1000°C (1800°F), un horno de mufla debe estar excepcionalmente bien aislado.

La mufla y los elementos calefactores están encerrados en capas de aislamiento refractario, como mantas de fibra cerámica o ladrillos refractarios densos. Este aislamiento minimiza la pérdida de calor, lo que mejora la estabilidad de la temperatura y la eficiencia energética.

El Sistema de Control: Asegurando la Precisión

Un horno de mufla es inútil sin un control preciso. Un termopar (un sensor de temperatura) se coloca dentro de la cámara para medir constantemente la temperatura interna.

Este sensor envía datos a un controlador digital. El controlador luego enciende y apaga la energía de los elementos calefactores para mantener el punto de ajuste de temperatura exacto que usted ha programado, asegurando que el proceso sea preciso y repetible.

El Principio del Calentamiento Indirecto: Por qué la Mufla Importa

El uso de una cámara de mufla separada no es una elección de diseño arbitraria; es la clave de las capacidades únicas del horno y es esencial para aplicaciones de alto riesgo.

Prevención de la Contaminación de la Muestra

Para trabajos analíticos como la calcinación (quemar material orgánico para medir el contenido inorgánico) o el análisis de materiales, la pureza de la muestra es primordial. La mufla asegura que ninguna parte del elemento calefactor o de la atmósfera externa pueda contaminar la muestra, garantizando resultados precisos.

En modelos más antiguos o especializados alimentados con combustible, la mufla era aún más crítica, ya que protegía la muestra de la llama directa y de los subproductos de la combustión.

Lograr una Temperatura Uniforme

Debido a que los elementos calefactores calientan las paredes de la cámara de mufla, el calor luego irradia hacia adentro de manera uniforme desde todos los lados. Esto crea un ambiente térmico altamente uniforme con mínimos puntos calientes o fríos.

Este calentamiento uniforme es crítico para procesos como el recocido o el templado de metales, donde un control preciso de la temperatura en toda la pieza es necesario para lograr las propiedades del material deseadas.

Protegiendo el Propio Horno

La barrera funciona en ambos sentidos. La mufla también protege los delicados elementos calefactores de cualquier humo, vapor o salpicadura corrosiva que pueda liberarse de la muestra durante el calentamiento. Esta separación prolonga la vida útil de los elementos calefactores.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, el diseño del horno de mufla conlleva ventajas y desventajas inherentes que es importante reconocer.

Velocidad de Calentamiento y Enfriamiento

Debido a que el calor debe saturar primero las paredes de la cámara de mufla antes de irradiar a la muestra, estos hornos generalmente tienen tasas de calentamiento más lentas en comparación con los métodos de calentamiento directo (como un horno de inducción). También retienen el calor durante mucho tiempo, lo que lleva a ciclos de enfriamiento lentos.

Consumo de Energía

Alcanzar y mantener temperaturas muy altas es un proceso que consume mucha energía. El excelente aislamiento retiene bien el calor, pero el aumento inicial de la temperatura y los largos tiempos de remojo pueden resultar en un consumo eléctrico significativo.

Mantenimiento y Vida Útil de los Componentes

Los componentes que operan a temperaturas extremas, principalmente los elementos calefactores y el termopar, son consumibles. Después de cientos o miles de horas de uso, se degradarán y eventualmente requerirán reemplazo.

Tomando la Decisión Correcta para su Objetivo

Comprender el principio del calentamiento indirecto le permite determinar cuándo un horno de mufla es la herramienta correcta para el trabajo.

- Si su enfoque principal es la pureza analítica (por ejemplo, calcinación, análisis gravimétrico): La separación de la mufla es innegociable para prevenir la contaminación de la muestra y asegurar mediciones precisas.

- Si su enfoque principal es el tratamiento térmico preciso (por ejemplo, recocido, templado): El calentamiento uniforme y controlado de un horno de mufla asegura propiedades de material consistentes y repetibles en toda la pieza de trabajo.

- Si su enfoque principal es la investigación de materiales (por ejemplo, sinterización de cerámicas, crecimiento de cristales): El horno proporciona el ambiente de alta temperatura estable, limpio y repetible que es crítico para el desarrollo y prueba de nuevos materiales.

En última instancia, el diseño del horno de mufla prioriza un ambiente de calentamiento controlado, limpio y uniforme sobre la velocidad bruta, lo que lo convierte en una herramienta indispensable para trabajos de precisión.

Tabla Resumen:

| Componente | Función | Beneficio Clave |

|---|---|---|

| Elementos Calefactores | Generan calor mediante resistencia eléctrica | Proporciona la fuente de energía para altas temperaturas |

| Cámara de Mufla | Encierra la muestra, separándola de los elementos calefactores | Previene la contaminación y asegura un calentamiento limpio |

| Aislamiento | Envuelve la cámara para minimizar la pérdida de calor | Mejora la estabilidad de la temperatura y la eficiencia energética |

| Sistema de Control | Utiliza un termopar y un controlador digital | Mantiene puntos de ajuste de temperatura precisos y repetibles |

¿Necesita un Horno de Alta Temperatura para su Trabajo de Precisión?

Los hornos de mufla avanzados de KINTEK están diseñados para ofrecer el ambiente de calentamiento limpio, uniforme y controlado que sus procesos sensibles demandan. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones robustas, incluyendo hornos de mufla, de tubo y de vacío.

Nuestra sólida capacidad de personalización profunda nos permite adaptar con precisión un horno a sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio con una solución confiable de alta temperatura.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible