Se utiliza un horno mufla para cualquier proceso de alta temperatura que requiera un entorno de calentamiento aislado, uniforme y altamente controlado. Es la herramienta estándar para aplicaciones como la calcinación de materiales para determinar su contenido inorgánico, el tratamiento térmico de metales sin contaminación y la prueba de durabilidad del material bajo temperaturas extremas.

El propósito central de un horno mufla no es solo generar calor intenso, sino proporcionar calor intenso y limpio. Su característica distintiva, la "mufla", es una cámara interior aislada que separa el material que se calienta de los elementos calefactores brutos, evitando la contaminación y asegurando una temperatura precisa y uniforme.

¿Qué define a un horno mufla?

Un horno mufla es esencialmente un horno de alta temperatura con una característica de diseño crítica que lo distingue de un simple horno de cerámica o una fragua. Comprender su construcción aclara su propósito.

El principio central: La "mufla"

El término mufla se refiere a la cámara interior que encierra la muestra. Esta cámara actúa como una barrera, aislando la carga de la radiación directa y los posibles subproductos de los elementos calefactores.

Esta separación es clave para prevenir la contaminación por gases de combustión o el desprendimiento de los propios elementos.

Componentes clave y construcción

Un horno de laboratorio típico consta de algunas partes principales. La cámara interior (la mufla) está hecha de cerámica de alta pureza o fibra de alúmina para soportar temperaturas extremas.

Esta cámara está rodeada de aislamiento de alta calidad, como ladrillos refractarios, que a su vez está encerrado por un cuerpo exterior de acero. Los elementos calefactores de alambre Kanthal o de nicromo están situados alrededor de la mufla para proporcionar un calor radiante uniforme.

Control de temperatura y rango

Los hornos mufla ofrecen un control de temperatura digital preciso, a menudo con una precisión de ±5°C. Pueden operar en un amplio espectro, con modelos de laboratorio estándar que alcanzan entre 900°C y 1400°C y unidades especializadas que superan los 1800°C.

Los sensores, generalmente termopares tipo J o tipo K, proporcionan retroalimentación en tiempo real al controlador para mantener una temperatura interna estable y precisa.

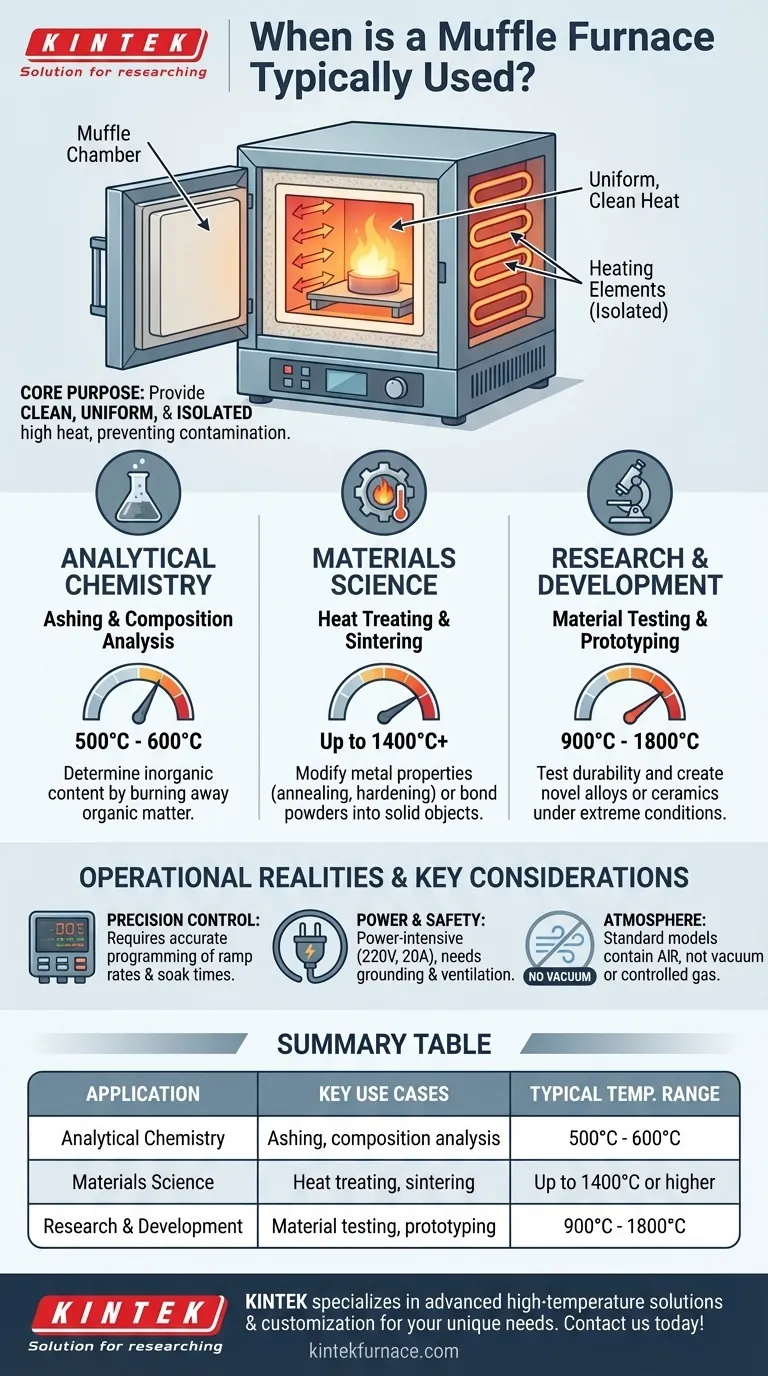

Aplicaciones principales en ciencia e industria

La capacidad del horno para proporcionar calor limpio y uniforme lo hace indispensable en varios campos. Las aplicaciones se pueden agrupar en tres categorías principales.

Para química analítica: Calcinación y análisis de composición

La calcinación (ashing) es el uso de laboratorio más común para un horno mufla. Este proceso implica calentar una muestra a altas temperaturas (típicamente 500-600°C) para quemar completamente toda la materia orgánica.

El material no combustible restante, o ceniza, puede pesarse o analizarse para determinar el contenido inorgánico de la muestra original. Esto es fundamental para el control de calidad en pruebas alimentarias, farmacéuticas y ambientales.

Otros usos analíticos incluyen la determinación de materia volátil, el análisis del contenido de humedad y la preparación de muestras para el análisis elemental.

Para ciencia de materiales: Tratamiento térmico y sinterización

En metalurgia y ciencia de materiales, los hornos mufla se utilizan para diversos tratamientos térmicos. Procesos como el recocido, el endurecimiento y el revenido modifican la microestructura y las propiedades físicas de los metales. El entorno controlado evita la oxidación y la contaminación superficial.

La sinterización es otra aplicación clave. Esto implica calentar polvos compactados (cerámicos o metálicos) justo por debajo de su punto de fusión, lo que hace que las partículas se unan y formen un objeto sólido y denso.

Para investigación y desarrollo: Pruebas de materiales

Los ingenieros y científicos utilizan los hornos mufla para probar la durabilidad térmica de los componentes, crear aleaciones novedosas, desarrollar nuevos tipos de vidrio y prototipar piezas cerámicas.

El horno proporciona el entorno de alta temperatura repetible necesario para investigar el comportamiento del material en condiciones extremas.

Comprender las realidades operativas

Aunque es potente, un horno mufla es un equipo especializado que requiere una operación cuidadosa y la comprensión de sus limitaciones.

La necesidad de un control preciso

El beneficio de un horno mufla es su precisión, pero esto exige una programación correcta. Los usuarios deben comprender las velocidades de rampa de temperatura requeridas, los tiempos de mantenimiento y los perfiles de enfriamiento para su material específico para evitar el choque térmico o el procesamiento incompleto.

Requisitos de energía y seguridad

Estos son dispositivos que consumen mucha energía. Un modelo de sobremesa típico requiere un circuito dedicado de 220V, 20A para operar de forma segura sin sobrecargar el sistema.

La conexión a tierra adecuada es innegociable para prevenir descargas eléctricas, y el área debe estar bien ventilada, ya que algunos procesos pueden liberar humos peligrosos.

Limitaciones de la atmósfera

Si bien un horno mufla estándar protege contra la contaminación de los elementos calefactores, no crea un vacío ni controla activamente el gas en su interior. La atmósfera es simplemente aire.

Para procesos que requieren un gas inerte específico (como argón) o una atmósfera reactiva, se necesita un horno especializado con capacidades de purga de gas.

Tomar la decisión correcta para su proceso

Utilice esta guía para determinar si un horno mufla se adapta a su objetivo.

- Si su enfoque principal es determinar el contenido inorgánico de una muestra: Un horno mufla es la herramienta estándar y necesaria para los procedimientos de calcinación.

- Si su enfoque principal es alterar las propiedades de un metal sin oxidación superficial: Utilice un horno mufla para tratamientos térmicos limpios como el recocido o el endurecimiento en una atmósfera de aire.

- Si su enfoque principal es crear nuevas piezas de cerámica o metal en polvo: Un horno mufla proporciona el calor uniforme y alto esencial para una sinterización exitosa.

- Si su enfoque principal requiere un entorno de gas específico (p. ej., nitrógeno o argón): Necesita un horno tubular especializado u horno de vacío, no un horno mufla estándar.

En última instancia, un horno mufla es la herramienta definitiva cuando su objetivo es aplicar calor preciso, uniforme y sin contaminar a un material.

Tabla resumen:

| Aplicación | Casos de uso clave | Rango de temperatura típico |

|---|---|---|

| Química analítica | Calcinación, análisis de composición | 500°C - 600°C |

| Ciencia de materiales | Tratamiento térmico, sinterización | Hasta 1400°C o superior |

| Investigación y desarrollo | Pruebas de materiales, prototipado | 900°C - 1800°C |

¿Listo para mejorar las capacidades de su laboratorio con soluciones fiables de alta temperatura? KINTEK se especializa en hornos mufla avanzados y otros sistemas de alta temperatura como hornos tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Aprovechando nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden ofrecer un calentamiento preciso y libre de contaminación para sus aplicaciones!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso