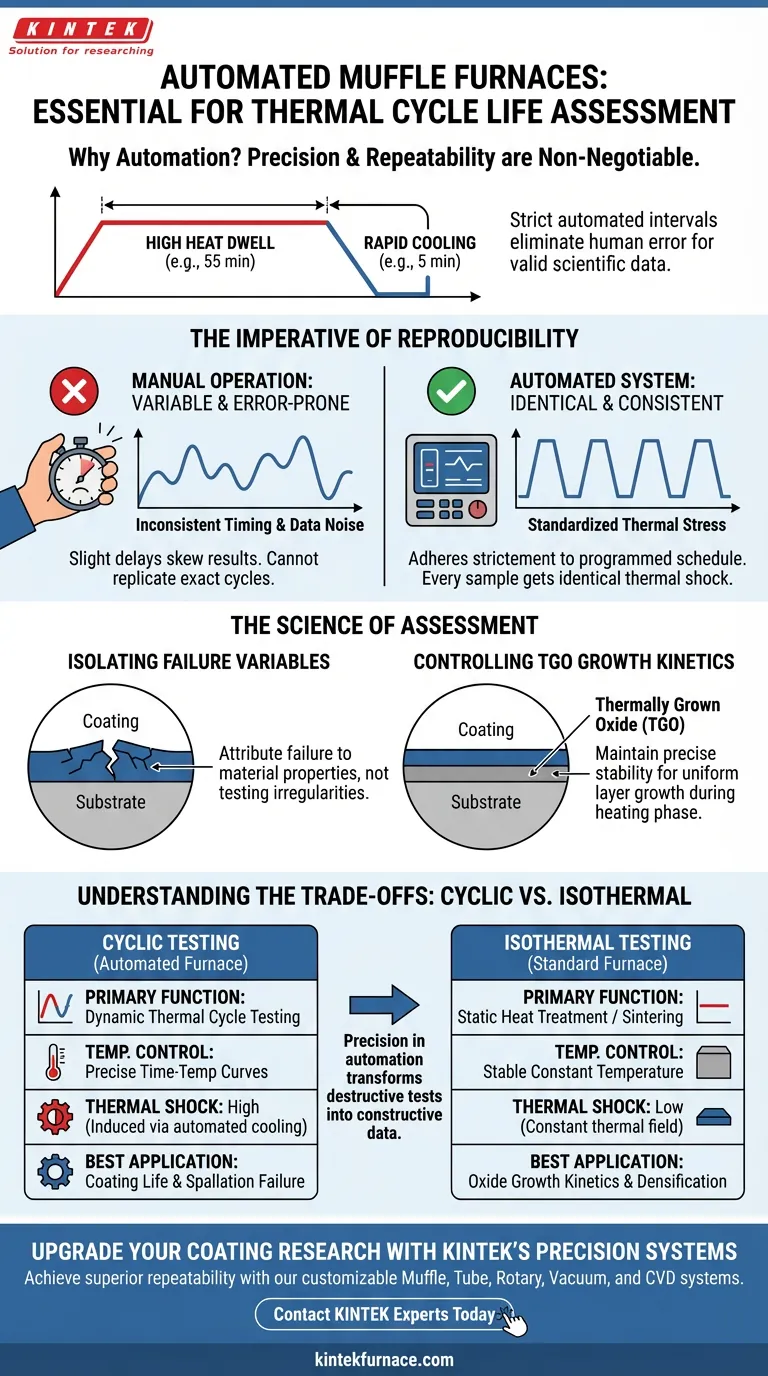

Es necesario un horno mufla automatizado controlado por programa de alta temperatura para ejecutar curvas precisas de tiempo-temperatura que la operación manual no puede replicar. Al automatizar estrictamente intervalos específicos —como un ciclo riguroso de 55 minutos a alta temperatura seguido de 5 minutos de enfriamiento rápido— este equipo elimina el error humano, asegurando que cada muestra de recubrimiento se someta a un estrés térmico idéntico para una evaluación científica válida.

Conclusión principal: La evaluación de la vida útil del ciclo térmico depende de la repetibilidad del estrés. Sin la estricta precisión temporal proporcionada por la automatización, las variaciones en los tiempos de calentamiento y enfriamiento introducirían ruido en los datos, lo que haría imposible distinguir entre las propiedades intrínsecas de falla del recubrimiento y las condiciones de prueba inconsistentes.

El imperativo de la reproducibilidad

Eliminación de la variabilidad humana

En escenarios de prueba manuales, ligeros retrasos al retirar una muestra o fluctuaciones en el tiempo pueden sesgar los resultados. Un sistema automatizado se adhiere estrictamente al horario programado, asegurando que la transición entre calentamiento y enfriamiento ocurra exactamente en el mismo segundo para cada ciclo.

Estandarización del estrés térmico

La vida útil del ciclo térmico se evalúa midiendo qué tan bien un recubrimiento resiste la expansión y contracción repetidas. El horno asegura que el choque térmico —el cambio rápido de temperatura— sea consistente en todas las muestras. Esto permite a los investigadores atribuir la falla específicamente a las propiedades del material en lugar de a irregularidades en el procedimiento de prueba.

La ciencia de la evaluación del ciclo térmico

Aislamiento de las variables de falla

El objetivo principal de estas pruebas es a menudo comprender la falla por descamación (cuando el recubrimiento se desprende). Al garantizar ciclos idénticos, los investigadores pueden comparar científicamente cómo diferentes variables, como los estados de preoxidación, afectan la vida útil del recubrimiento. Si el ciclo térmico varía, se vuelve imposible correlacionar condiciones previas específicas con el punto de falla real.

Control de la cinética de crecimiento de óxidos

Mientras que el ciclo prueba la adherencia física, el tiempo de permanencia a alta temperatura impulsa cambios químicos. Durante la fase de calentamiento, elementos como el aluminio o el cromo en la capa de unión reaccionan para formar una capa de Óxido Termocrecido (TGO). Los hornos automatizados mantienen la estabilidad precisa requerida para crecer estas capas de manera uniforme, asegurando que la degradación química coincida con el estrés físico del ciclo.

Comprender los compromisos

Pruebas cíclicas vs. isotérmicas

Es fundamental distinguir entre pruebas cíclicas y pruebas isotérmicas (temperatura constante). Mientras que un horno de alta temperatura estándar puede manejar la oxidación isotérmica simple (calentamiento a largo plazo sin fluctuaciones), no puede simular la tensión mecánica inducida por cambios rápidos de temperatura. Usar un horno no programable para la evaluación de la vida útil del ciclo es fundamentalmente defectuoso, ya que carece de la capacidad de automatizar las fases de enfriamiento rápido que desencadenan la falla mecánica.

Complejidad y especificidad

Estos hornos son herramientas especializadas diseñadas para pruebas dinámicas. Proporcionan menos valor para tareas simples, como sinterización a granel o aumento de la densidad del recubrimiento a través de calentamiento estático. Si el objetivo es simplemente mejorar la fuerza de unión a través de la difusión atómica sin pruebas de estrés, un horno de resistencia de caja estándar puede ser más rentable.

Tomar la decisión correcta para su objetivo

Para asegurarse de que su equipo coincida con sus objetivos de prueba, considere lo siguiente:

- Si su enfoque principal es la Evaluación de la Vida Útil del Ciclo Térmico: Requiere estrictamente un horno automatizado y controlado por programa para replicar curvas específicas de calentamiento/enfriamiento e inducir un choque térmico consistente.

- Si su enfoque principal es la Oxidación Isotérmica o la Sinterización: Un horno de caja de alta temperatura estándar es suficiente para proporcionar el campo térmico estable necesario para la cinética de crecimiento de TGO o la densificación del recubrimiento.

La precisión en la automatización es la única forma de transformar una prueba destructiva en un punto de datos constructivo.

Tabla resumen:

| Característica | Horno Automatizado Controlado por Programa | Horno Isotérmico Estándar |

|---|---|---|

| Función principal | Pruebas Dinámicas de Ciclo Térmico | Tratamiento Térmico Estático/Sinterización |

| Control de Temperatura | Curvas Precisas de Tiempo-Temperatura | Temperatura Constante Estable |

| Choque Térmico | Alto (Inducido por enfriamiento automatizado) | Bajo (Campo térmico constante) |

| Error Humano | Eliminado mediante intervalos programados | Posible durante la temporización manual |

| Mejor Aplicación | Vida Útil del Recubrimiento y Falla por Descamación | Cinética de Crecimiento de Óxidos y Densificación |

Mejore su investigación de recubrimientos con los sistemas de precisión de KINTEK

No permita que los errores de temporización manual comprometan sus datos científicos. Los hornos de alta temperatura automatizados de KINTEK están diseñados para ofrecer los ciclos térmicos rigurosos y repetibles requeridos para una evaluación válida de la vida útil del ciclo térmico.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una línea completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables según sus requisitos específicos de laboratorio. Ya sea que esté estudiando la cinética de crecimiento de TGO o probando la descamación de recubrimientos, nuestros sistemas brindan la estabilidad y el control que su investigación exige.

¿Listo para lograr una repetibilidad superior en su laboratorio?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- He Qin, Xiaoming You. Investigation of the Interface Diffusion Layer’s Impact on the Thermal Cycle Life of PS-PVD Thermal Barrier Coatings. DOI: 10.3390/coatings15010013

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo beneficia un gradiente térmico ajustable a las muestras sensibles en los hornos de mufla? Evite el choque térmico y asegure la precisión

- ¿Qué avances se han logrado en la tecnología de hornos de mufla? Descubra las innovaciones en precisión y eficiencia

- ¿Cuál es el propósito principal de usar un horno mufla para la calcinación de MAL? Desbloquear el efecto de memoria estructural

- ¿Qué hace que los hornos de mufla sean adecuados para aplicaciones de alta temperatura? Logre un calor limpio y controlado para la pureza

- ¿Cuáles son las ventajas de los hornos mufla en términos de eficiencia energética y velocidad de calentamiento? Logre un Procesamiento Térmico Rápido y Eficiente

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas

- ¿Por qué son críticos los hornos mufla en investigación y desarrollo? Desbloquee el procesamiento a alta temperatura preciso y libre de contaminantes

- ¿Cómo mejora el uso de un horno mufla el proceso de intercambio iónico en las zeolitas? Optimice el rendimiento de su catalizador