En los últimos años, la tecnología de los hornos de mufla ha evolucionado mucho más allá de los simples hornos de alta temperatura del pasado. Los avances clave ahora se centran en materiales de elementos calefactores superiores, control digital y automatización precisos, y un enfoque significativo en la eficiencia energética y el diseño personalizable. Estas mejoras los han transformado en instrumentos sofisticados esenciales para las aplicaciones modernas de laboratorio e industriales.

El avance principal en los hornos de mufla es el cambio de proporcionar calor bruto y alto a entregar un procesamiento térmico precisamente controlado, uniforme y repetible. Esto se logra a través de una combinación de materiales avanzados, sistemas de control inteligentes y diseños específicos para cada aplicación.

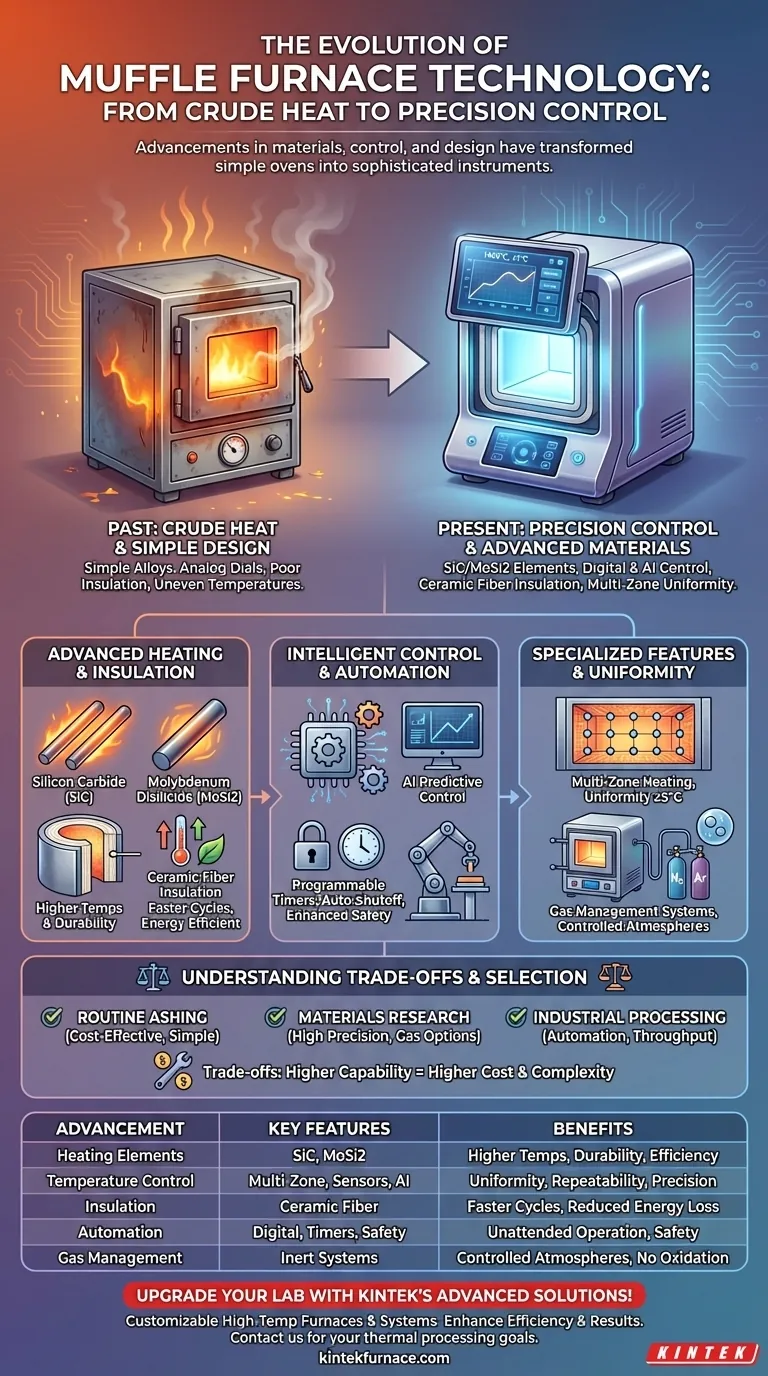

La evolución central: del calor bruto al control de precisión

Los hornos de mufla modernos se definen por su capacidad para alcanzar y mantener condiciones térmicas exactas. Esta precisión no es el resultado de un solo cambio, sino una evolución en varios componentes clave.

Elementos calefactores avanzados: el motor de la eficiencia

El corazón de cualquier horno es su elemento calefactor. Los diseños más antiguos a menudo utilizaban aleaciones metálicas más simples, pero los hornos modernos aprovechan materiales superiores.

El carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi2) son ahora comunes en los modelos avanzados. Sus altos puntos de fusión y excelente conductividad térmica permiten una mayor durabilidad, temperaturas de funcionamiento más altas y una mejor eficiencia energética.

Uniformidad de temperatura sin precedentes

Para procesos como la investigación de materiales o la incineración de muestras, es fundamental que toda la cámara esté a la misma temperatura exacta.

Los primeros hornos a menudo sufrían de puntos calientes y fríos. Los modelos actuales incorporan calentamiento multizona y una colocación avanzada de sensores (como termopares tipo K o tipo J) para garantizar la uniformidad de la temperatura con precisiones a menudo dentro de ±5°C.

Aislamiento y diseño de cámara superiores

La eficiencia y la velocidad están directamente relacionadas con el aislamiento. Los hornos modernos utilizan un aislamiento avanzado de fibra cerámica ligera.

Esta mejora conduce a tiempos de calentamiento y enfriamiento más rápidos, lo que aumenta el rendimiento. También reduce significativamente el consumo de energía al evitar la pérdida de calor, lo que hace que el horno sea más frío al tacto y más seguro de operar.

Inteligencia y automatización: el cerebro moderno

Los avances más visibles se encuentran en los sistemas de control que rigen el funcionamiento del horno. Estos sistemas proporcionan un nivel de precisión y seguridad que antes era inalcanzable.

Control digital avanzado

Los diales analógicos simples han sido reemplazados por sofisticados controladores digitales, a menudo con pantallas LED de 7 segmentos o gráficas completas.

Estos controladores permiten a los operadores programar perfiles de calentamiento complejos con múltiples rampas y períodos de mantenimiento. Algunos diseños de vanguardia incluso están integrando IA para el control predictivo, que anticipa los cambios térmicos para evitar el sobrepaso de la temperatura y mantener una estabilidad más estricta.

Automatización para la repetibilidad y la seguridad

La automatización es clave para reducir el error humano y mejorar la eficiencia del laboratorio. Los hornos modernos cuentan con temporizadores programables (a menudo de hasta 999 horas) que permiten el funcionamiento desatendido.

Fundamentalmente, esta automatización está ligada a características de seguridad mejoradas. Los apagados automáticos, los interbloqueos de puertas y la protección contra sobretemperatura son ahora estándar, protegiendo tanto al operador como a las muestras.

Sistemas sofisticados de gestión de gases

Muchas aplicaciones modernas requieren el procesamiento de materiales en una atmósfera específica para evitar la oxidación o fomentar una determinada reacción.

Los hornos avanzados pueden equiparse con sistemas de gestión de gases. Estos permiten la introducción de gases inertes como nitrógeno o argón, creando un ambiente controlado aislado de contaminantes.

Comprender las compensaciones

Si bien los avances modernos ofrecen beneficios significativos, es crucial comprender las compensaciones asociadas para tomar una decisión informada.

Costo vs. Capacidad

Las características de alto rendimiento tienen un precio. Los hornos con elementos de disilicuro de molibdeno, control multizona y sistemas avanzados de gestión de gases conllevan una inversión inicial más alta que los modelos básicos.

Complejidad y mantenimiento

Un horno con un controlador altamente programable y múltiples subsistemas es inherentemente más complejo. Esto puede requerir más capacitación del operador y mantenimiento especializado para componentes como sensores avanzados o placas de control.

Limitaciones específicas de la aplicación

Ningún horno es perfecto para todas las tareas. Un horno diseñado para la ciencia de materiales de alta temperatura (por ejemplo, 1400°C+) puede ser ineficiente o demasiado grande para procedimientos de incineración simples y de baja temperatura.

Elegir la opción correcta para su aplicación

Seleccionar el horno de mufla adecuado requiere que sus capacidades coincidan con su objetivo específico.

- Si su objetivo principal es la incineración rutinaria o el tratamiento térmico básico: Un horno estándar y confiable con un controlador digital simple y un rango de temperatura de hasta 1200°C suele ser la opción más rentable.

- Si su objetivo principal es la investigación avanzada de materiales: Priorice un horno con una uniformidad de temperatura excepcional, un controlador de alta precisión y opciones para atmósferas de gas controladas.

- Si su objetivo principal es el procesamiento industrial de alto rendimiento: Busque una automatización robusta, ciclos rápidos de calentamiento/enfriamiento y un diseño energéticamente eficiente para minimizar los costos operativos a largo plazo.

Al comprender estos avances tecnológicos, puede seleccionar un instrumento que no solo sirva como fuente de calor, sino como una herramienta precisa para lograr sus objetivos científicos o industriales.

Tabla resumen:

| Avance | Características clave | Beneficios |

|---|---|---|

| Elementos calefactores | Carburo de silicio (SiC), disilicuro de molibdeno (MoSi2) | Temperaturas más altas, durabilidad, eficiencia energética |

| Control de temperatura | Calentamiento multizona, sensores precisos | Uniformidad dentro de ±5°C, resultados repetibles |

| Aislamiento | Fibra cerámica ligera | Calentamiento/enfriamiento más rápido, reducción de la pérdida de energía |

| Automatización | Controladores programables, temporizadores, características de seguridad | Funcionamiento desatendido, reducción de errores, seguridad mejorada |

| Gestión de gases | Sistemas de gases inertes | Atmósferas controladas, prevención de la oxidación |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de mufla de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón