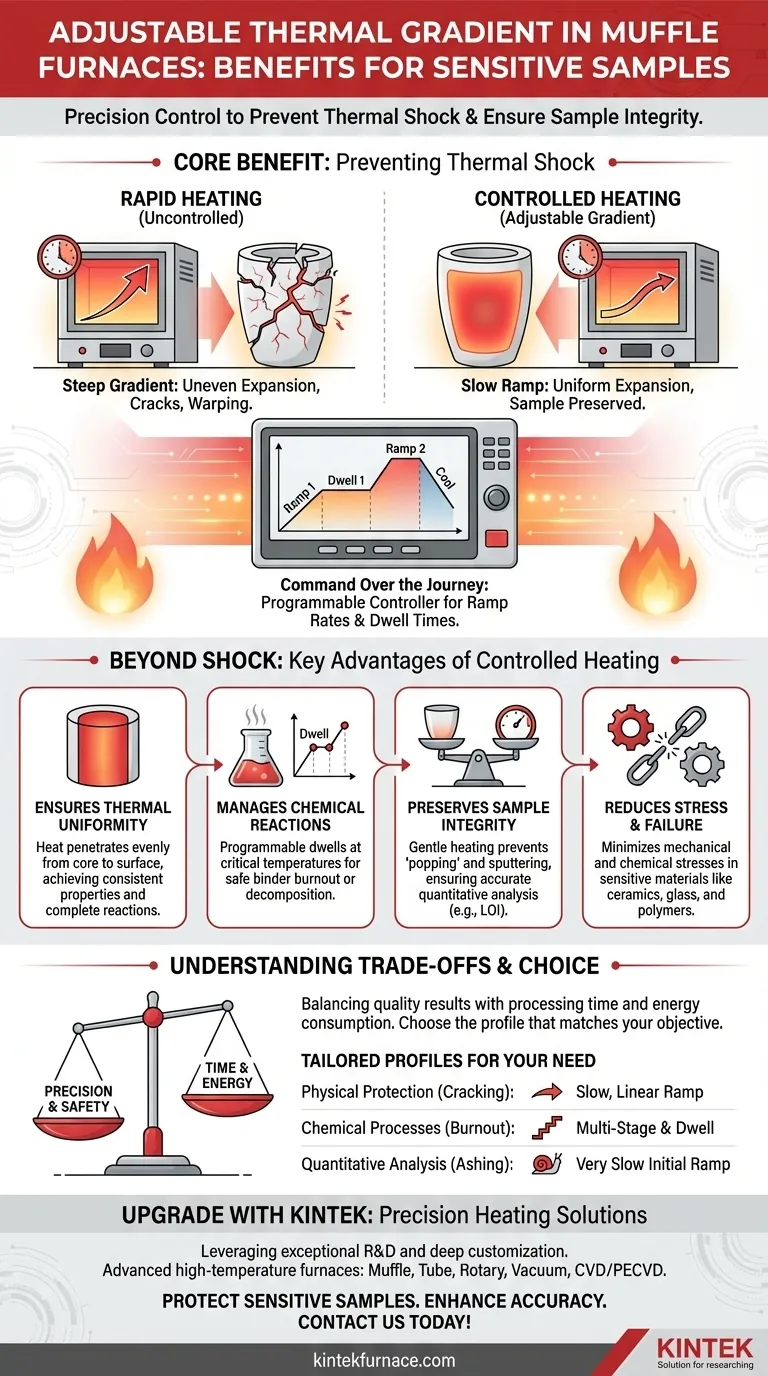

El beneficio principal de un gradiente térmico ajustable en un horno de mufla es su capacidad para prevenir el choque térmico en muestras sensibles. Al darle un control directo sobre la velocidad de aumento de la temperatura, a menudo llamada "velocidad de rampa", asegura que un material se caliente suave y uniformemente. Este proceso controlado evita las tensiones internas que pueden causar agrietamiento, deformación o reacciones químicas no deseadas.

El desafío central en el procesamiento a alta temperatura no es solo alcanzar una temperatura final, sino gestionar el proceso hasta llegar allí. Un gradiente térmico ajustable transforma el horno de un simple horno a un instrumento de precisión, dándole el control sobre las tensiones físicas y químicas que experimenta su muestra durante el calentamiento.

La Física del Choque Térmico

¿Qué es un Gradiente Térmico?

En este contexto, un gradiente térmico se refiere a la velocidad de cambio de temperatura con el tiempo. Un horno con un gradiente pronunciado y descontrolado se calienta muy rápidamente.

Un gradiente térmico ajustable significa que el horno tiene un controlador programable que le permite definir qué tan rápido aumenta la temperatura, si debe mantenerse constante en ciertos puntos y qué tan rápido se enfría.

Cómo el Calentamiento Rápido Crea Estrés

Imagine verter agua hirviendo en un vaso grueso y frío. La superficie interior se expande instantáneamente mientras que la superficie exterior permanece fría y contraída. Esta diferencia de expansión crea una inmensa tensión interna, que a menudo provoca que el vidrio se agriete.

El mismo principio se aplica a las muestras en un horno. El calentamiento rápido hace que el exterior de una muestra se expanda mucho más rápido que su núcleo, introduciendo estrés mecánico que puede conducir a una falla catastrófica.

El Impacto en Materiales Sensibles

Para materiales como la cerámica o el vidrio, este estrés se manifiesta como fracturas o grietas, arruinando la pieza.

Para los polímeros, el calentamiento rápido puede causar fusión irregular, deformación o degradación.

Para procedimientos analíticos como el calcinado de muestras biológicas, una rampa de temperatura violenta puede hacer que los componentes volátiles erupcionen, expulsando parte de la muestra de su crisol y comprometiendo la medición final.

Más allá del Choque: Los Beneficios del Calentamiento Controlado

Garantizar la Uniformidad Térmica

Una velocidad de rampa más lenta permite que el calor penetre en la muestra y establezca el equilibrio. Esto asegura que todo el volumen del material, desde el núcleo hasta la superficie, esté a una temperatura uniforme.

Esta uniformidad es fundamental para lograr propiedades materiales consistentes, reacciones químicas completas o resultados analíticos precisos.

Gestión de Reacciones Químicas

Muchos procesos térmicos implican cambios químicos controlados, como quemar un aglutinante polimérico de una pieza cerámica (eliminación de aglutinante) o descomponer materia orgánica (calcinado).

Estas reacciones a menudo deben ocurrir a temperaturas específicas. Un gradiente ajustable le permite programar el horno para que suba lentamente y luego permanezca (mantenga una temperatura constante) en estos puntos críticos, asegurando que la reacción se complete de forma total y segura sin dañar la muestra.

Preservación de la Integridad de la Muestra

Para análisis cuantitativos como la pérdida por ignición (LOI), el objetivo es quemar cuidadosamente componentes específicos para medir su peso.

Un proceso de calentamiento controlado y suave evita que la muestra "explote" o salpique, lo que resultaría en una pérdida física de material y un peso final inexacto. Asegura que la ceniza final sea una verdadera representación del contenido inorgánico del material original.

Comprendiendo las Ventajas y Desventajas

Precisión vs. Tiempo

La desventaja más significativa es el tiempo de procesamiento. Un perfil de calentamiento lento y de varias etapas que garantiza la seguridad de la muestra puede tardar muchas horas, o incluso días, en completarse.

Los laboratorios deben equilibrar la necesidad de precisión y seguridad con las demandas de rendimiento. Una rampa más rápida podría ser aceptable para materiales robustos, pero desastrosa para los sensibles.

Consumo de Energía

Tiempos de funcionamiento del horno más largos se traducen directamente en un mayor consumo de energía. Si bien a menudo es un costo necesario para obtener resultados de calidad, es un factor práctico a considerar en la optimización de procesos y el presupuesto del laboratorio.

Complejidad de Programación

La creación de un perfil de calentamiento óptimo requiere el conocimiento de las propiedades térmicas de su material. Si bien los controladores modernos son fáciles de usar, determinar las velocidades de rampa y los tiempos de permanencia correctos para un nuevo material puede requerir investigación o experimentación.

Tomando la Decisión Correcta para su Objetivo

En última instancia, el gradiente térmico ideal está dictado por su material y su objetivo. Un horno ajustable le brinda la flexibilidad de adaptar el proceso a la necesidad.

- Si su enfoque principal es prevenir daños físicos (por ejemplo, agrietamiento de cerámicas): Utilice una velocidad de rampa lenta y lineal para minimizar el estrés térmico en todo el material.

- Si su enfoque principal es gestionar procesos químicos (por ejemplo, eliminación de aglutinante): Programe un perfil de varias etapas con rampas lentas y períodos de "permanencia" dedicados a temperaturas de descomposición críticas.

- Si su enfoque principal es el análisis cuantitativo (por ejemplo, calcinado): Emplee una rampa inicial muy lenta para eliminar suavemente los volátiles antes de proceder a la temperatura final de calcinado.

Un gradiente térmico ajustable le permite adaptar el proceso de calentamiento a las necesidades únicas de su material, garantizando tanto la seguridad de su muestra como la integridad de sus resultados.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Previene el Choque Térmico | Las velocidades de rampa controladas evitan el estrés interno, reduciendo el agrietamiento y la deformación. |

| Garantiza un Calentamiento Uniforme | El calentamiento lento permite que el calor penetre uniformemente para obtener resultados consistentes. |

| Gestiona Reacciones Químicas | Los tiempos de permanencia programables garantizan reacciones completas y seguras. |

| Preserva la Integridad de la Muestra | El calentamiento suave evita la pérdida de muestra en procedimientos analíticos como el calcinado. |

¡Mejore su laboratorio con soluciones de calentamiento de precisión de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos hornos avanzados de alta temperatura como Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfagamos sus necesidades experimentales únicas, protegiendo muestras sensibles y mejorando la precisión. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden beneficiar su investigación y procesos.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto