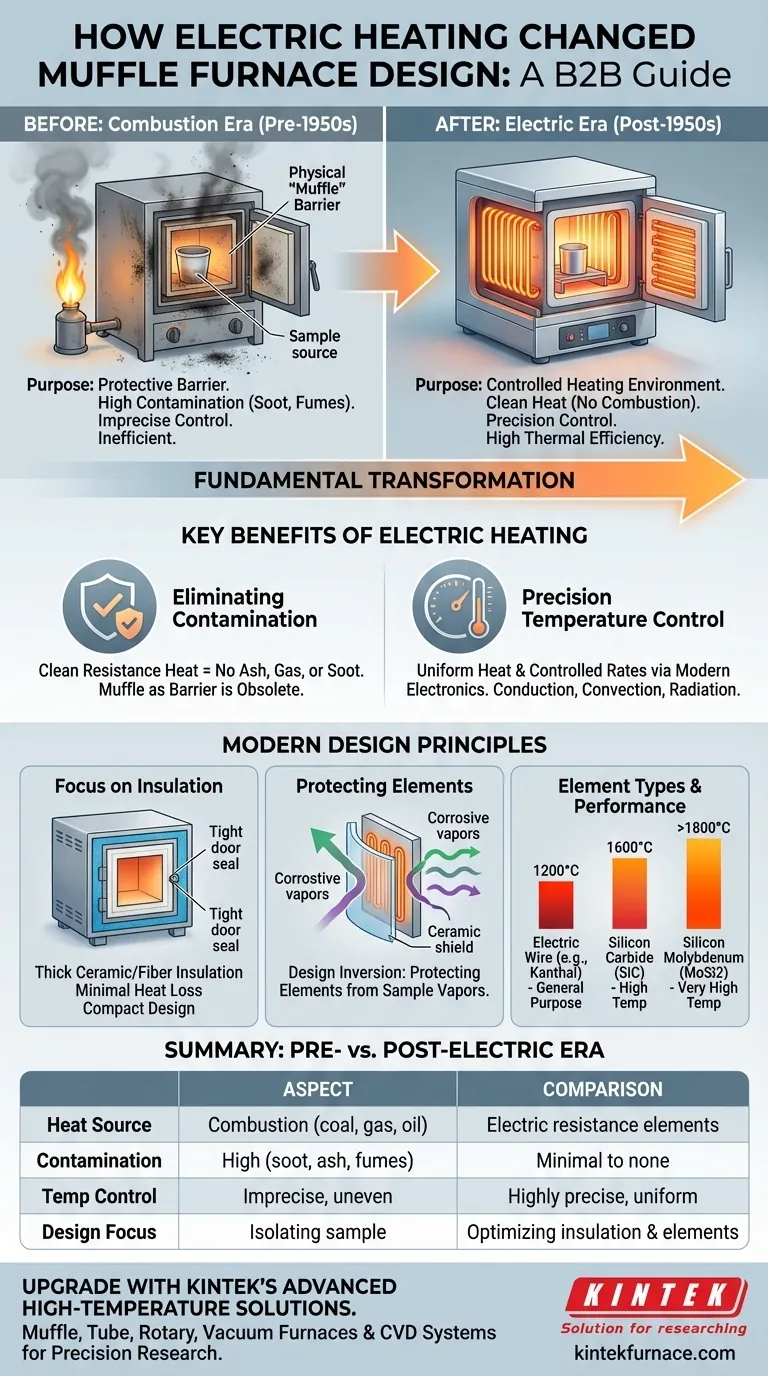

Fundamentalmente, la introducción de elementos calefactores eléctricos en la década de 1950 transformó el horno de mufla de una cámara protectora en un entorno de calefacción altamente controlado. Al eliminar la llama, las cenizas y el hollín asociados con la combustión basada en combustibles, los elementos eléctricos eliminaron la principal fuente de contaminación. Este cambio permitió que el diseño del horno se centrara en el control preciso de la temperatura y la eficiencia térmica, en lugar de simplemente aislar la muestra de una fuente de calor sucia.

El cambio fundamental fue un cambio en el propósito: la "mufla" ya no era una barrera física contra los subproductos de la combustión. En cambio, toda la cámara del horno evolucionó para optimizar el calor limpio y uniforme proporcionado por la resistencia eléctrica.

El desafío del diseño original: combustión y contaminación

Antes de que la calefacción eléctrica fuera viable, los hornos de mufla eran una solución ingeniosa a un problema difícil: cómo calentar un material sin que entrara en contacto con la llama y sus contaminantes.

El papel de la "mufla"

El diseño original presentaba una "mufla", que era una cámara interior o caja hecha de un material refractario. Esta mufla contenía la muestra.

La fuente de calor —típicamente carbón, gas o petróleo en combustión— calentaba el exterior de la mufla. La mufla luego transfería el calor a la muestra en su interior, protegiéndola del contacto directo con las llamas, el hollín y los subproductos químicos de la combustión.

Limitaciones inherentes de la combustión

Este diseño, aunque funcional, tenía inconvenientes significativos. El control de la temperatura era impreciso y lograr un calor uniforme en toda la mufla era un desafío constante. El proceso a menudo era ineficiente, con una gran cantidad de calor perdido en el ambiente circundante.

La revolución eléctrica de la década de 1950

El desarrollo de elementos calefactores eléctricos de alta temperatura marcó un punto de inflexión, lo que llevó a casi todos los fabricantes a adoptar la nueva tecnología.

Eliminación de los subproductos de la combustión

El cambio más significativo fue el paso a una fuente de calor limpia. Los elementos eléctricos generan calor por resistencia, sin producir cenizas, humos de gas ni hollín.

Esto eliminó instantáneamente la razón principal de tener una mufla separada y sellada. El riesgo de contaminar la muestra desde la fuente de calor desapareció.

Lograr un control preciso de la temperatura

Los elementos eléctricos proporcionan un control de temperatura muy superior a través de la electrónica moderna. El calor se puede aplicar uniformemente y regular con alta precisión mediante conducción, convección y radiación de cuerpo negro.

Esto permite tasas de calentamiento controladas y temperaturas consistentes y uniformes en toda la cámara, lo cual es fundamental para aplicaciones sensibles en ciencia de materiales, química y metalurgia.

La mufla se convierte en la cámara

Con la eliminación de la combustión, el término "mufla" se convirtió en gran medida en sinónimo de "cámara de calentamiento". El enfoque del diseño pasó del aislamiento a la optimización.

Los hornos de mufla actuales son esencialmente cajas altamente aisladas con elementos calefactores eléctricos cuidadosamente colocados y diseñados para un rendimiento térmico máximo. El nombre heredado "horno de mufla" persiste, pero su filosofía de diseño ha sido completamente redefinida.

Principios de diseño modernos impulsados por el calor eléctrico

El cambio a la energía eléctrica creó un nuevo conjunto de consideraciones de diseño centradas en la eficiencia, la longevidad de los elementos y el rendimiento.

Enfoque en el aislamiento y la eficiencia

Los hornos de mufla modernos utilizan aislamiento grueso de cerámica y fibra ignífugas para mantener altas temperaturas con una pérdida mínima de energía. El diseño compacto y las puertas bien selladas son posibles porque la fuente de calor está contenida y es predecible.

Protección de los elementos calefactores

El desafío del diseño se ha invertido. En lugar de proteger la muestra de la fuente de calor, los diseños modernos a menudo se centran en proteger los elementos calefactores de los vapores y gases liberados por la muestra durante el calentamiento.

La colocación de los elementos fuera del camino directo de los humos corrosivos es una característica clave del diseño que prolonga su vida útil.

Tipos de elementos y rendimiento

La elección del elemento calefactor ahora define las capacidades del horno. Se utilizan diferentes materiales para lograr rangos de temperatura y características de calentamiento específicos.

- Alambre de horno eléctrico (por ejemplo, Kanthal): Común para aplicaciones de uso general hasta aproximadamente 1200 °C.

- Varillas de carburo de silicio (SiC): Se utilizan para temperaturas más altas, típicamente hasta 1600 °C.

- Varillas de silicio molibdeno (MoSi2): Se emplean para aplicaciones de muy alta temperatura, a menudo superiores a 1800 °C.

Comprensión de las compensaciones y consideraciones

Aunque superiores, los hornos de mufla eléctricos no están exentos de sus propias compensaciones operativas que se derivan directamente de su diseño.

Vida útil del elemento y atmósfera

La atmósfera dentro de la cámara, creada por el material que se calienta, puede afectar drásticamente los elementos calefactores. Los vapores corrosivos pueden hacer que los elementos se degraden prematuramente, lo que requiere una cuidadosa consideración de la compatibilidad del proceso.

Velocidad de calentamiento vs. uniformidad

Aunque es altamente controlable, a menudo hay una compensación entre la velocidad de calentamiento y la uniformidad de la temperatura. Una velocidad de calentamiento muy rápida puede crear puntos calientes o fríos temporales dentro de la cámara antes de que la temperatura pueda estabilizarse.

Costo y rango de temperatura

La temperatura máxima de funcionamiento de un horno está dictada por sus elementos calefactores, lo que afecta directamente el costo. Los hornos con varillas de silicio molibdeno capaces de temperaturas extremas son significativamente más caros que los modelos estándar con elementos de alambre.

Elegir la opción correcta para su aplicación

Comprender la evolución del horno de mufla aclara qué buscar al seleccionar uno. Su elección debe estar dictada por los requisitos específicos de su proceso.

- Si su enfoque principal es el trabajo de laboratorio general por debajo de 1200 °C: Un horno estándar con elementos de alambre eléctrico ofrece el mejor equilibrio entre costo y rendimiento.

- Si su enfoque principal es el procesamiento de materiales a alta temperatura (1200 °C-1600 °C): Un horno con elementos de carburo de silicio (SiC) es necesario para alcanzar y mantener de forma fiable estas temperaturas.

- Si su enfoque principal es la investigación con materiales potencialmente corrosivos: Priorice un horno diseñado con elementos protegidos para garantizar la fiabilidad y la longevidad.

Al apreciar cómo los elementos eléctricos redefinieron el horno de mufla, puede seleccionar y operar su equipo con mayor precisión y confianza.

Tabla resumen:

| Aspecto | Era pre-eléctrica | Era post-eléctrica |

|---|---|---|

| Fuente de calor | Combustión (carbón, gas, petróleo) | Elementos de resistencia eléctrica |

| Contaminación | Alta (hollín, cenizas, humos) | Mínima o nula |

| Control de temperatura | Impreciso y desigual | Altamente preciso y uniforme |

| Enfoque de diseño | Aislar la muestra con la mufla | Optimización del aislamiento y protección de elementos |

| Aplicaciones comunes | Calentamiento básico con riesgos de contaminación | Ciencia de materiales, química, metalurgia |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios productos diseñados con precisión como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para un calentamiento limpio y eficiente. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su investigación y sus procesos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO