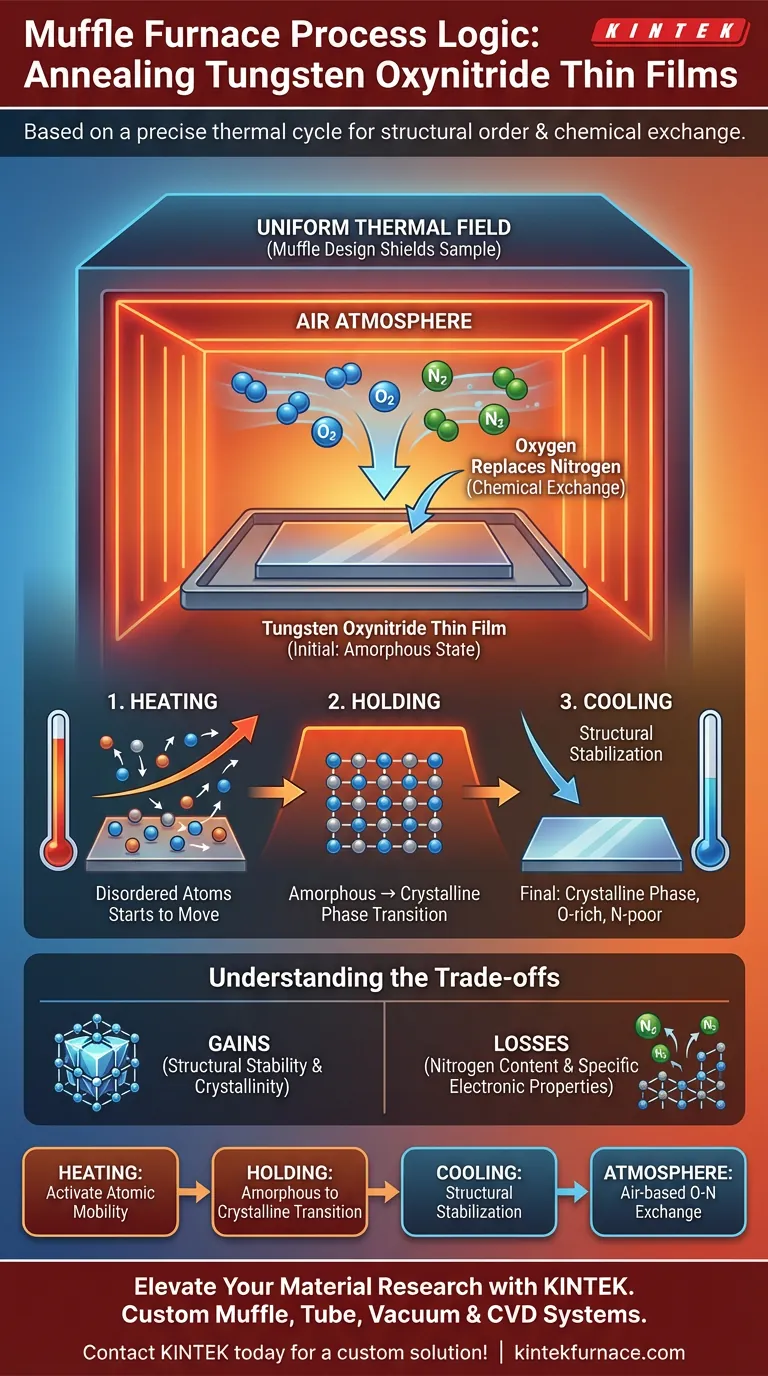

La lógica del proceso de un horno mufla se basa en un ciclo térmico programado con precisión diseñado para imponer orden estructural en un material desordenado. Específicamente, para películas delgadas de oxinitruro de tungsteno, el horno ejecuta una secuencia de calentamiento, mantenimiento a temperatura constante y enfriamiento controlado para alterar fundamentalmente el estado físico y químico de la película.

Conclusión Clave El horno mufla funciona como una cámara de transformación que convierte las películas de oxinitruro de tungsteno de un estado amorfo a una fase cristalina utilizando un campo térmico uniforme. Crucialmente, este proceso aprovecha un ambiente de aire para facilitar un intercambio químico donde el oxígeno atmosférico reemplaza a los átomos de nitrógeno, impactando directamente el rendimiento electrocrómico de la película.

La Mecánica del Ciclo Térmico

Establecimiento del Campo Térmico

El mecanismo principal del horno mufla es la creación de un campo térmico uniforme. A diferencia de los métodos de calentamiento directo, el diseño de mufla protege la muestra de la llama directa o los elementos calefactores, asegurando que la película delgada esté expuesta a un calor radiante uniforme. Esta uniformidad es crítica para prevenir fracturas por estrés o cristalización desigual en la superficie de la película.

La Secuencia de Tres Etapas

La lógica del proceso sigue una estricta progresión lineal: calentamiento, mantenimiento y enfriamiento. La fase de "mantenimiento" es particularmente vital, ya que proporciona el tiempo necesario para que la energía térmica penetre en el material y active la reorganización atómica requerida para la transición de fase.

Transformación Estructural y Química

De Amorfo a Cristalino

Inicialmente, la película de oxinitruro de tungsteno existe en un estado amorfo, donde su estructura atómica está desordenada. La energía térmica proporcionada por el horno facilita la movilidad atómica. Esto permite que los átomos se reorganicen en una red estructurada y repetitiva, transformando el material en una fase cristalina.

El Efecto del Recocido en Aire

A diferencia de los hornos de vacío o gas inerte, un horno mufla típicamente opera con una atmósfera de aire. Durante el recocido del oxinitruro de tungsteno, este ambiente no es pasivo.

Intercambio Oxígeno-Nitrógeno

La lógica del proceso se basa en la interacción química entre la película y el ambiente. A medida que aumenta la temperatura, el oxígeno del aire reemplaza a los átomos de nitrógeno dentro de la película. Este cambio estequiométrico es una parte deliberada del tratamiento para estudiar cómo los cambios de composición afectan la estabilidad térmica.

Comprendiendo las Compensaciones

Composición vs. Cristalinidad

El uso de un horno mufla implica una compensación específica. Si bien se obtiene alta cristalinidad y estabilidad estructural, inevitablemente se altera la composición química de la película.

Pérdida de Contenido de Nitrógeno

Al recocer en aire, se reduce activamente el contenido de nitrógeno del oxinitruro de tungsteno. Si su objetivo es mantener altos niveles de nitrógeno para propiedades electrónicas específicas, un horno mufla estándar lleno de aire puede ser contraproducente en comparación con un horno de tubo de vacío o rico en nitrógeno.

Tomando la Decisión Correcta para su Objetivo

La "lógica" del horno mufla se aplica mejor cuando necesita estabilizar la estructura del material mientras comprende los efectos de la oxidación.

- Si su enfoque principal es la Estabilidad Estructural: El horno mufla es ideal para convertir películas amorfas en estructuras cristalinas robustas a través de un calentamiento uniforme.

- Si su enfoque principal es la Investigación Electrocrómica: Utilice este proceso para observar cómo el reemplazo de nitrógeno por oxígeno influye en las capacidades de cambio de color del dispositivo.

En última instancia, el horno mufla actúa tanto como un organizador estructural como un reactor químico, utilizando calor y aire para finalizar las propiedades de su película delgada.

Tabla Resumen:

| Fase del Proceso | Acción | Objetivo de la Transformación |

|---|---|---|

| Calentamiento | Aplicación de calor radiante uniforme | Activación de la movilidad atómica |

| Mantenimiento | Mantenimiento de temperatura constante | Transición de fase de amorfo a cristalino |

| Enfriamiento | Reducción controlada de la temperatura | Estabilización estructural de la red |

| Atmósfera | Intercambio oxígeno-nitrógeno basado en aire | Modificación estequiométrica química |

Mejore su Investigación de Materiales con KINTEK

Maximice el potencial de sus aplicaciones de películas delgadas con tecnología térmica de precisión. KINTEK ofrece sistemas líderes en la industria y personalizables de Horno Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para las rigurosas demandas de los laboratorios modernos. Ya sea que esté realizando recocido en aire para estabilidad estructural o necesite ambientes inertes para retención de nitrógeno, nuestros equipos expertos de I+D y fabricación brindan las soluciones de alta temperatura que necesita.

¿Listo para refinar su proceso de recocido? ¡Contacte a KINTEK hoy mismo para una solución de horno personalizada!

Guía Visual

Referencias

- Insaf F. Malikov, Л. Р. Тагиров. Anion Doping of Tungsten Oxide with Nitrogen: Reactive Magnetron Synthesis, Crystal Structure, Valence Composition, and Optical Properties. DOI: 10.3390/cryst14020109

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo mejoran los hornos mufla de vacío la eficiencia del laboratorio? Aumente el rendimiento con un control atmosférico preciso

- ¿Qué se debe hacer si la varilla de carburo de silicio en el horno mufla envejece? Recupere el rendimiento con consejos de expertos

- ¿Cómo contribuye un horno mufla al post-procesamiento del SnO2? Ingeniería de una cristalinidad superior de nanopartículas

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cómo se mantiene un horno mufla? Garantice la longevidad y la seguridad con consejos probados

- ¿Cuáles son los objetivos principales del proceso al utilizar un horno mufla de alta temperatura de laboratorio para el tratamiento de precursores?

- ¿Cuáles son los métodos de transporte comunes utilizados en los hornos mufla? Elija el sistema adecuado para su laboratorio

- ¿Por qué es necesario un horno mufla de laboratorio de alta temperatura para la producción de AMCCS? Garantizar la integridad del recubrimiento