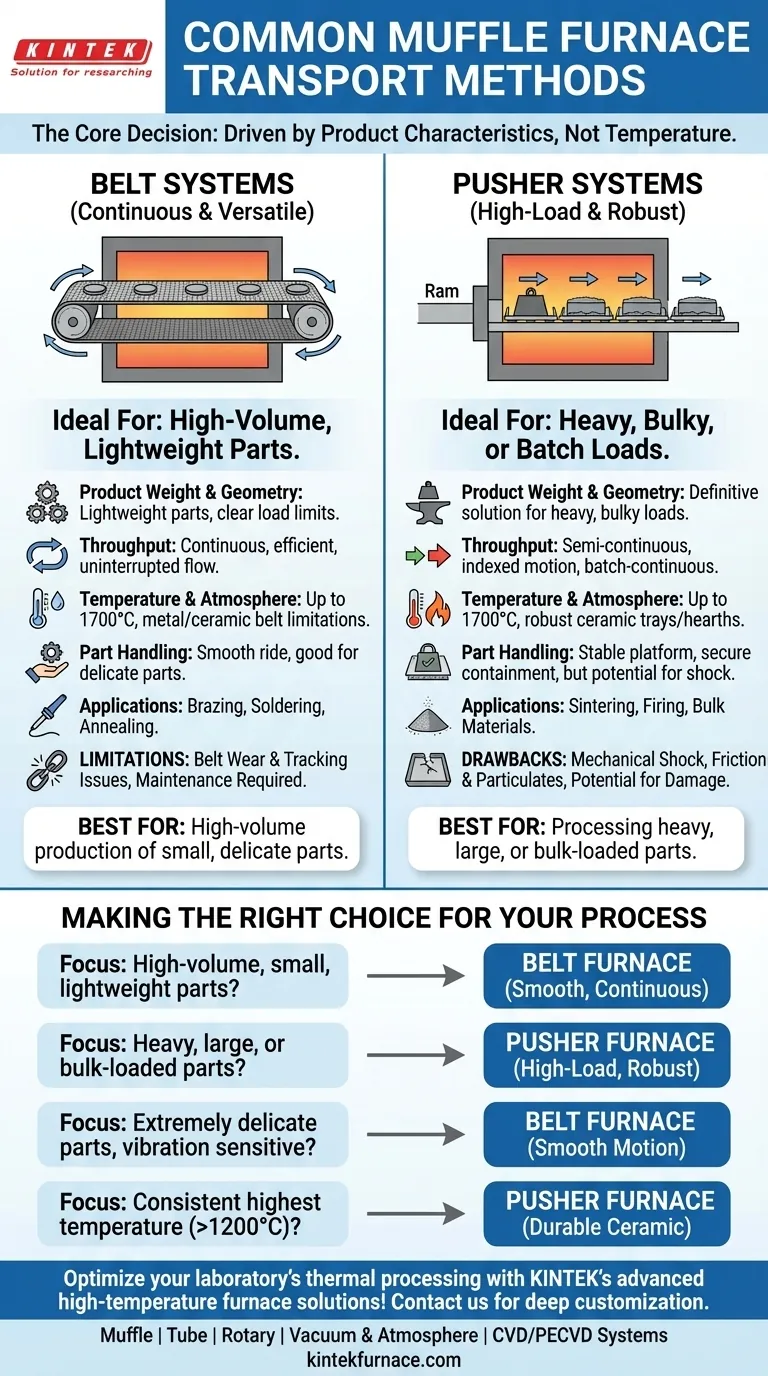

En los hornos mufla, los dos métodos más comunes para transportar materiales a través de la cámara de calentamiento son los sistemas de cinta y los sistemas de empujador (o de empuje). Un horno de cinta utiliza una cinta continua de aleación o cerámica para mover las piezas, lo que lo convierte en una opción muy común para procesos continuos bajo una atmósfera controlada. En contraste, un horno de empuje utiliza un émbolo para empujar bandejas o "botes" de material a través del horno en una secuencia semicontinua.

La decisión fundamental entre un sistema de transporte de cinta o de empujador no se basa en la temperatura del horno o el método de calentamiento, sino en las características físicas de su producto. Las cintas son excelentes para el flujo continuo de piezas más ligeras, mientras que los empujadores están diseñados para manejar cargas más pesadas y voluminosas.

Deconstruyendo los Mecanismos de Transporte

Para seleccionar el horno adecuado, primero debe comprender las diferencias operativas fundamentales entre los principales métodos de transporte. Cada uno está diseñado para resolver un conjunto diferente de desafíos de manipulación de materiales.

El Horno de Cinta: Continuo y Versátil

Un horno de cinta utiliza una malla transportadora, generalmente hecha de una aleación metálica para altas temperaturas o cerámica avanzada, que funciona en un ciclo continuo a través de la cámara del horno.

Las piezas se colocan directamente sobre la cinta en la entrada y son transportadas a través de las zonas de calentamiento y enfriamiento a una velocidad controlada con precisión. Este diseño es ideal para asegurar que cada pieza reciba un perfil térmico idéntico.

Debido a su funcionamiento continuo y suave, los hornos de cinta son el estándar para muchas aplicaciones de gran volumen como el **brazing** (soldadura fuerte), la soldadura y el recocido de componentes más pequeños.

El Horno de Empuje: Alta Carga y Robusto

Un horno de empuje opera utilizando un actuador potente (el "empujador") para avanzar un tren de bandejas o contenedores a través del horno. Se carga una nueva bandeja en la entrada, empujando toda la línea de bandejas hacia adelante una posición.

Este movimiento indexado y semicontinuo lo hace excepcionalmente adecuado para procesar piezas que son demasiado pesadas, grandes o de forma incómoda para una cinta. Las bandejas, a menudo hechas de cerámica robusta o aleaciones de alta temperatura, proporcionan una plataforma estable para la carga.

Los sistemas de empuje son la opción preferida para aplicaciones como la sinterización de piezas grandes de polvo metálico, el horneado de bloques cerámicos pesados o el procesamiento de materiales a granel en lotes.

Factores Clave que Influyen en su Elección

Las especificaciones de su producto y proceso le indicarán directamente el sistema de transporte óptimo. Considere estos factores antes de tomar una decisión.

Peso y Geometría del Producto

Este es el factor más crítico. Los sistemas de cinta tienen un límite de carga claro por pie cuadrado. Si sus piezas son pesadas, provocarán un estiramiento excesivo, hundimiento y desgaste prematuro de la cinta. Los hornos de empuje son la solución definitiva para cargas pesadas.

Rendimiento del Proceso Requerido

Para una producción de alto volumen verdadera e ininterrumpida, un horno de cinta ofrece el flujo continuo más eficiente. Un horno de empuje se describe mejor como semicontinuo o continuo por lotes, ya que su rendimiento está dictado por el tamaño de la bandeja y el tiempo de ciclo del mecanismo de empuje.

Temperatura de Funcionamiento y Atmósfera

Ambos sistemas pueden operar a temperaturas muy altas (a menudo hasta 1700 °C) y dentro de atmósferas controladas. Sin embargo, el material de transporte en sí se convierte en una variable clave. Las cintas de aleación metálica tienen limitaciones de temperatura, después de las cuales se requieren cintas cerámicas más costosas. Los hornos de empuje a menudo utilizan bandejas y soleras cerámicas gruesas y duraderas que son inherentemente robustas a temperaturas extremas.

Manipulación y Colocación de Piezas

Las piezas delicadas que podrían dañarse por la "sacudida" del mecanismo de empuje se adaptan mejor al desplazamiento suave de un horno de cinta. Por el contrario, las piezas que podrían rodar o deslizarse sobre una cinta en movimiento pueden asegurarse de forma segura dentro de las bandejas de un horno de empuje.

Comprender las Compensaciones

Ningún sistema es perfecto para todas las aplicaciones. Reconocer las limitaciones inherentes de cada método es clave para evitar errores costosos.

Limitaciones del Sistema de Cinta

La principal debilidad de un sistema de cinta es la cinta misma. Es un elemento de mantenimiento que puede estirarse, deformarse o sufrir problemas de seguimiento y alineación con el tiempo. Un fallo inesperado de la cinta puede provocar un tiempo de inactividad significativo de la producción.

Inconvenientes del Sistema de Empuje

El movimiento indexado de un empujador puede impartir un choque mecánico a la carga del producto, lo cual es inaceptable para ciertos ensamblajes delicados. Además, la fricción entre las bandejas y la solera del horno puede provocar desgaste y generar partículas, una preocupación potencial en aplicaciones de alta pureza.

Tomando la Decisión Correcta para su Proceso

Su decisión debe ser un reflejo directo de sus requisitos de fabricación. Utilice las siguientes pautas para dirigir su elección.

- Si su enfoque principal es la producción de alto volumen de piezas pequeñas y ligeras: Un horno de cinta es el estándar de la industria y proporcionará el rendimiento continuo más eficiente.

- Si su enfoque principal es procesar piezas pesadas, grandes o con carga a granel: Un horno de empuje está diseñado específicamente para la alta capacidad de carga y robustez que necesita.

- Si su enfoque principal es procesar piezas extremadamente delicadas sensibles a la vibración: El movimiento suave y continuo de un horno de cinta es la opción superior.

- Si su enfoque principal es operar consistentemente en el extremo superior del espectro de temperatura (>1200°C): Un horno de empuje con un sistema robusto de solera y bandejas cerámicas a menudo proporciona una mayor durabilidad a largo plazo.

Comprender estas diferencias fundamentales de transporte le permite seleccionar un horno que se alinee perfectamente con sus objetivos de producción y requisitos de materiales.

Tabla de Resumen:

| Método de Transporte | Mejor Para | Características Clave |

|---|---|---|

| Sistema de Cinta | Piezas ligeras, procesos continuos de alto volumen | Funcionamiento suave, ideal para soldadura fuerte, soldadura, recocido |

| Sistema de Empuje | Cargas pesadas o voluminosas, aplicaciones de alta temperatura | Manipulación robusta, semicontinuo, adecuado para sinterización, horneado |

¡Optimice el procesamiento térmico de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas fiables como Hornos Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas