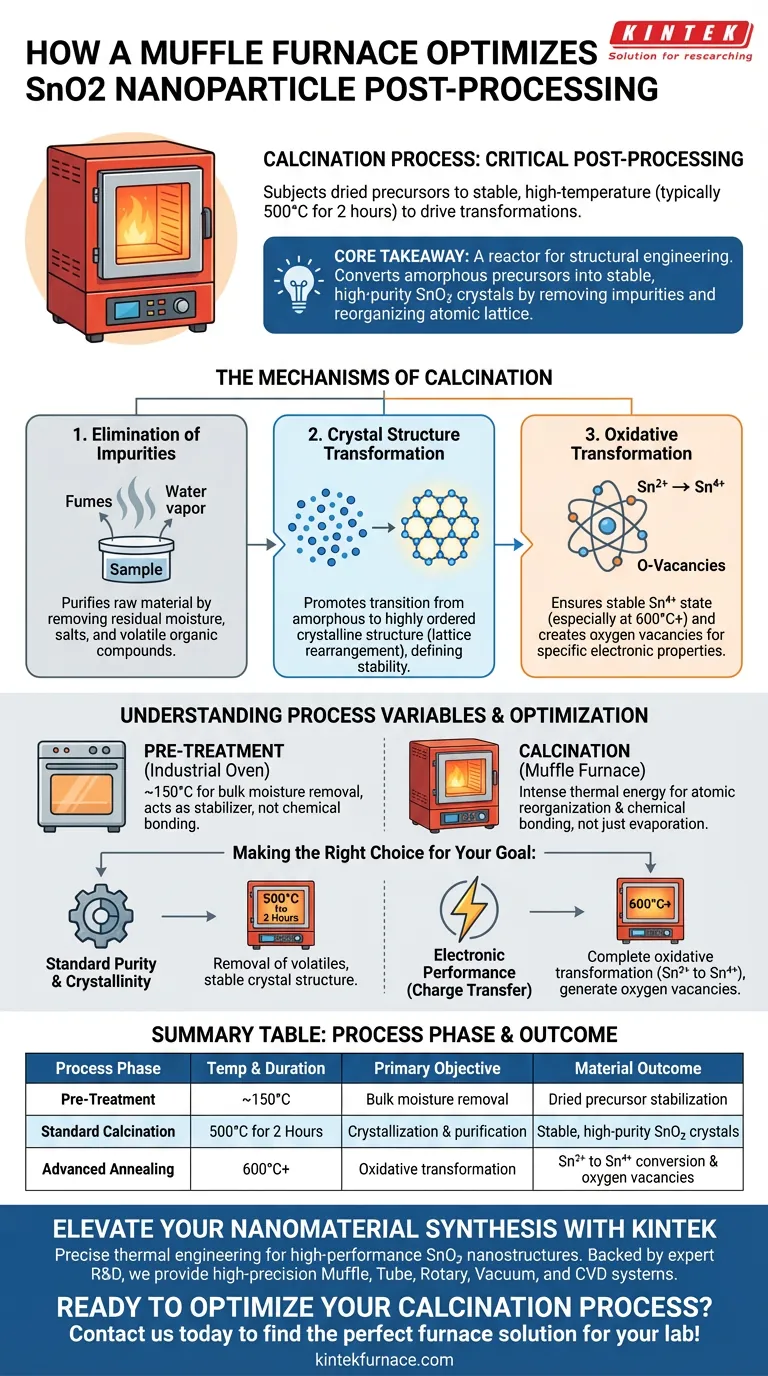

Un horno mufla sirve como el mecanismo crítico para la calcinación durante las etapas finales de post-procesamiento de la síntesis de nanopartículas de óxido de estaño (SnO2). Funciona sometiendo los precursores secos a un entorno estable de alta temperatura, típicamente 500 grados Celsius durante dos horas, para impulsar las transformaciones químicas y físicas necesarias.

Conclusión Clave: El horno mufla no es simplemente una herramienta de secado; es un reactor para la ingeniería estructural. Elimina impurezas volátiles y proporciona la energía térmica requerida para reorganizar la red atómica, convirtiendo precursores amorfos en cristales de SnO2 estables y de alta pureza.

Los Mecanismos de Calcinación

Eliminación de Impurezas

La función inicial del horno mufla es la purificación de la materia prima.

Los precursores secos a menudo retienen humedad residual, sales o compuestos orgánicos volátiles de la fase de síntesis.

Al mantener una alta temperatura constante, el horno asegura que estas impurezas se eliminen de manera completa y efectiva, dejando solo la estructura de óxido metálico deseada.

Transformación de la Estructura Cristalina

El impacto más profundo del horno mufla está en la cristalinidad de las nanopartículas.

El tratamiento térmico promueve la transición de un estado amorfo (desordenado) a una estructura cristalina altamente ordenada.

Este proceso, conocido como reorganización de la red, permite que los nanopols de SnO2 alcancen un grado específico de cristalinidad, que está directamente relacionado con la estabilidad y el rendimiento del material.

Transformación Oxidativa

Si bien el objetivo principal es la cristalización, el entorno térmico específico también dicta el estado de oxidación del estaño.

Datos suplementarios sugieren que el recocido a alta temperatura (por ejemplo, hasta 600 °C en protocolos específicos) proporciona la energía necesaria para oxidar el estaño del estado Sn2+ al estado estable Sn4+.

Este paso oxidativo es vital para formar nanoestructuras de SnO2 con propiedades electrónicas precisas, como vacantes de oxígeno inducidas.

Comprender las Variables del Proceso

La Compensación Temperatura-Tiempo

Si bien el estándar principal para el SnO2 es 500 °C durante dos horas, las variaciones en este protocolo producen diferentes resultados.

Temperaturas más bajas pueden secar la muestra de manera efectiva pero no logran inducir completamente la transformación de fase en una estructura cristalina perfecta.

Por el contrario, temperaturas significativamente más altas o tiempos prolongados (como se observa en protocolos suplementarios que utilizan 600 °C) se utilizan para manipular las capacidades de transferencia de carga y los estados de oxidación, pero requieren más energía y un control preciso para evitar el crecimiento excesivo de los granos.

Pretratamiento vs. Calcinación

Es importante distinguir el papel del horno mufla de los pasos de secado anteriores.

Un horno industrial actúa como estabilizador, eliminando la humedad a granel a temperaturas más bajas (alrededor de 150 °C).

El horno mufla se distingue por su capacidad para proporcionar la intensa energía térmica requerida para la formación de enlaces químicos y la reorganización atómica, en lugar de la simple evaporación.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su síntesis de SnO2, alinee la configuración de su horno con los requisitos específicos de su material:

- Si su enfoque principal es la Pureza y Cristalinidad Estándar: Adhiérase al protocolo base de 500 °C durante dos horas para garantizar la eliminación de volátiles y la formación de una estructura cristalina estable.

- Si su enfoque principal es el Rendimiento Electrónico (Transferencia de Carga): Considere protocolos que involucren temperaturas más altas (por ejemplo, 600 °C) para impulsar la transformación oxidativa completa (Sn2+ a Sn4+) y generar vacantes de oxígeno.

El éxito en el post-procesamiento de SnO2 depende del uso del horno mufla no solo para calentar el material, sino para diseñar con precisión su estado cristalino final.

Tabla Resumen:

| Fase del Proceso | Temperatura y Duración | Objetivo Principal | Resultado del Material |

|---|---|---|---|

| Pretratamiento | ~150°C | Eliminación de humedad a granel | Estabilización del precursor seco |

| Calcinación Estándar | 500°C durante 2 Horas | Cristalización y purificación | Cristales de SnO2 estables y de alta pureza |

| Recocido Avanzado | 600°C+ | Transformación oxidativa | Conversión de Sn2+ a Sn4+ y vacantes de oxígeno |

Mejore su Síntesis de Nanomateriales con KINTEK

La ingeniería térmica precisa es la diferencia entre precursores amorfos y nanoestructuras de SnO2 de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas Muffla, de Tubo, Rotatorios, de Vacío y CVD de alta precisión diseñados para las exigentes demandas de la investigación avanzada de laboratorio.

Ya sea que necesite un horno de alta temperatura estándar o un sistema totalmente personalizable adaptado a su protocolo de síntesis único, KINTEK ofrece la estabilidad y uniformidad de temperatura que sus materiales demandan.

¿Listo para optimizar su proceso de calcinación? ¡Contáctenos hoy mismo para encontrar la solución de horno perfecta para su laboratorio!

Guía Visual

Referencias

- Haewon Byeon, J. Sunil. Fabrication of and corrosion prevention mechanisms of tin oxide (SnO2) decorated reduced graphene oxide (rGO) for anodic protection of Zn metal surfaces. DOI: 10.4314/bcse.v38i2.12

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué función cumple un horno mufla de alta temperatura en la preparación de sustratos de membrana cerámica?

- ¿Cómo garantiza un horno de resistencia industrial de caja una transformación de bainita suficiente? Consejos de simulación de laboratorio para expertos

- ¿Dentro de qué rango de temperatura pueden operar típicamente los hornos mufla? Encuentre el ajuste perfecto para su laboratorio

- ¿Qué restricciones se aplican a los materiales colocados en el horno de mufla? Asegure un procesamiento seguro a altas temperaturas

- ¿Cuál es la función de un horno mufla en la carbonización de huesos de dátil? Optimice su producción de carbón bioactivado

- ¿Por qué se requiere un horno mufla de alta temperatura para el tratamiento de envejecimiento a 1000 grados Celsius? Evaluar la durabilidad del CeZrPAl

- ¿Qué precauciones de seguridad deben tomarse al usar un horno mufla? Garantice la seguridad del laboratorio con pautas expertas

- ¿Qué papel juega un horno mufla en la síntesis de reacciones en estado sólido de Dy4T1-xGa12? Lograr fases de aleación puras