El control preciso de la temperatura en los hornos de crisol es un beneficio operativo crítico que se traduce directamente en productos de mayor calidad y una reducción del desperdicio de material. Asegura que los materiales no solo se fundan, sino que se procesen bajo condiciones térmicas exactas, lo cual es esencial para lograr propiedades metalúrgicas específicas y repetibles en el producto final.

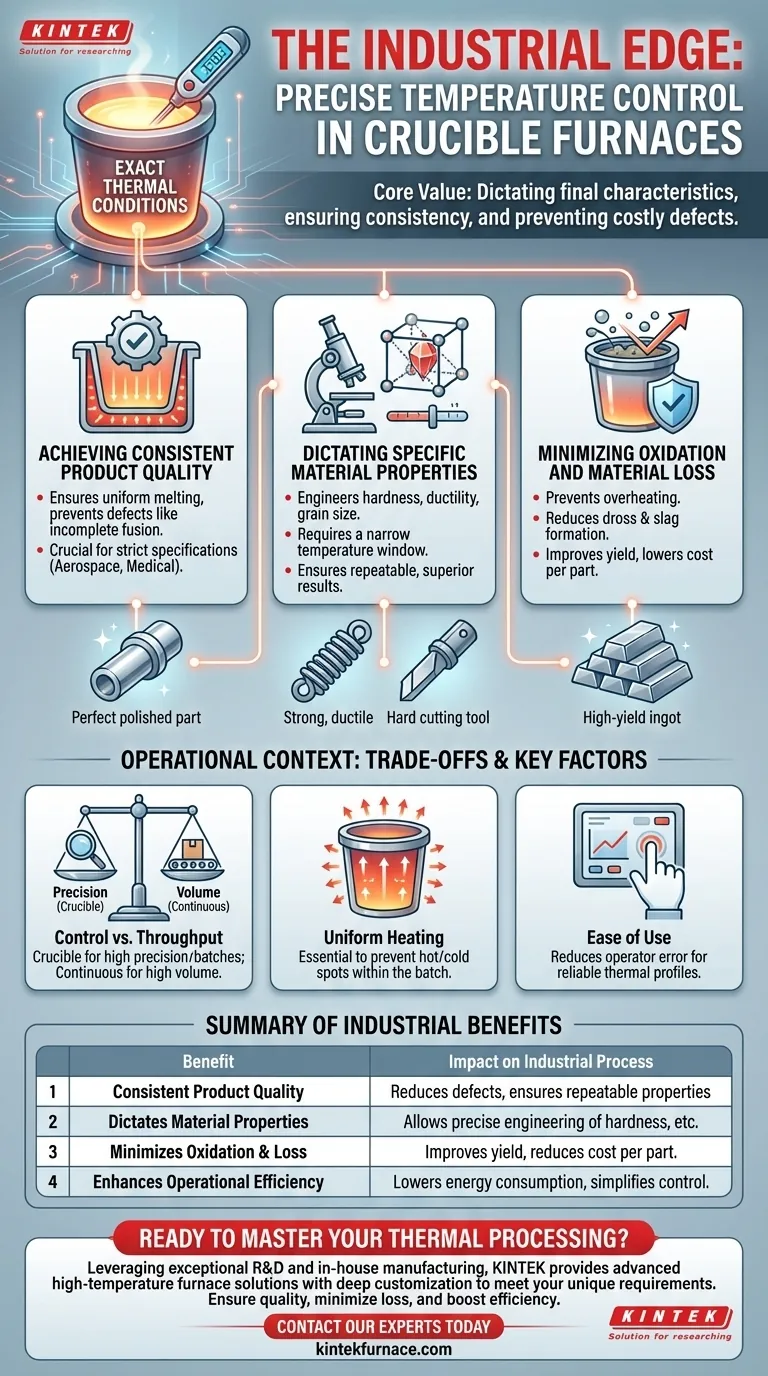

El valor central del control de temperatura va mucho más allá de simplemente alcanzar un punto de fusión. Es la herramienta principal para dictar las características finales de un material, asegurar la consistencia y prevenir defectos costosos que surgen de la inestabilidad térmica.

Por qué la precisión de la temperatura es importante

La capacidad de gestionar el calor con precisión es la diferencia entre la fusión básica y el procesamiento avanzado de materiales. Influye en cada etapa de la operación, desde el consumo de energía hasta la integridad estructural de la pieza fundida final.

Lograr una calidad de producto consistente

El beneficio más significativo es el impacto directo en la calidad. El calentamiento inconsistente conduce a resultados inconsistentes, creando defectos y comprometiendo el rendimiento previsto del material.

El control preciso asegura que toda la masa fundida alcance y mantenga una temperatura uniforme, previniendo problemas como la fusión incompleta, la segregación de aleaciones o la formación de microestructuras indeseables.

Esta consistencia es crucial para industrias donde las piezas deben cumplir especificaciones estrictas, como la aeroespacial, médica o automotriz.

Dictar propiedades específicas del material

La temperatura es una palanca para diseñar resultados específicos del material. La temperatura exacta a la que se mantiene un metal y la velocidad a la que se enfría determinan propiedades como la dureza, la ductilidad y el tamaño de grano.

Para muchas aleaciones, se requiere una ventana de temperatura estrecha para lograr la fase y estructura deseadas. Desviarse incluso ligeramente puede resultar en un material completamente diferente y, a menudo, inferior.

Los hornos de crisol con controles avanzados permiten a los operadores producir materiales con estas características exactas de manera confiable, lote tras lote.

Minimizar la oxidación y la pérdida de material

El sobrecalentamiento es un problema común y costoso. Cuando un metal fundido se calienta significativamente por encima de su temperatura liquidus, la tasa de oxidación aumenta drásticamente.

Esta oxidación resulta en la formación de escoria y dross, lo que representa una pérdida directa de metal valioso y puede introducir impurezas en la masa fundida.

Al mantener la temperatura justo por encima del punto requerido, el control preciso minimiza estas pérdidas por oxidación, mejorando el rendimiento y reduciendo el costo por pieza.

Comprender el contexto operativo

Si bien el control de temperatura es una característica definitoria, es importante entenderlo en el contexto de otros factores operativos y compensaciones.

Control vs. Rendimiento

Los hornos de crisol sobresalen en proporcionar un control estricto de la temperatura para lotes de tamaño pequeño a mediano. Esto los hace ideales para aplicaciones que requieren alta precisión o cambios frecuentes de aleación.

Sin embargo, para la producción en masa de un solo material, se podría elegir un horno continuo por su mayor rendimiento, incluso si ofrece un control ligeramente menos granular sobre los lotes individuales. La elección depende de si la precisión o el volumen es el factor principal.

El papel del calentamiento uniforme

La medición precisa de la temperatura es solo la mitad de la batalla. El horno también debe proporcionar un calentamiento uniforme para asegurar que no haya puntos calientes o fríos dentro del crisol.

Los hornos de crisol modernos están diseñados para distribuir el calor de manera uniforme, asegurando que todo el volumen de material fundido esté a la misma temperatura. Esto previene inconsistencias dentro de un solo lote.

El vínculo con la facilidad de uso

Las referencias destacan que los hornos de crisol suelen ser fáciles de operar. Esta simplicidad apoya directamente la precisión de la temperatura.

Un sistema de control intuitivo reduce el riesgo de error del operador, asegurando que los perfiles térmicos correctos se programen y ejecuten de manera confiable. Esto minimiza las variables y contribuye a un proceso más estable y predecible.

Tomar la decisión correcta para su objetivo

Para aplicar este conocimiento, considere cómo el control de temperatura se alinea con su objetivo industrial principal.

- Si su enfoque principal son las aleaciones de alto valor o I+D: La precisión innegociable de un horno de crisol protege su inversión al prevenir la pérdida de material y asegurar resultados repetibles y precisos.

- Si su enfoque principal es la calidad de producción consistente: El control directo de la temperatura es su mejor herramienta para reducir las tasas de desecho y asegurar que cada componente cumpla con sus especificaciones de rendimiento requeridas.

- Si su enfoque principal es la eficiencia operativa: La gestión exacta de la temperatura minimiza el desperdicio de energía por sobrecalentamiento y mejora su rendimiento al reducir la pérdida de material por oxidación.

En última instancia, dominar el control de temperatura transforma la fusión de un simple cambio de fase en un proceso de ingeniería predecible y altamente refinado.

Tabla resumen:

| Beneficio | Impacto en el proceso industrial |

|---|---|

| Calidad de producto consistente | Reduce los defectos y asegura propiedades metalúrgicas repetibles. |

| Dicta las propiedades del material | Permite la ingeniería precisa de dureza, ductilidad y tamaño de grano. |

| Minimiza la oxidación y la pérdida | Mejora el rendimiento y reduce el costo por pieza al prevenir el sobrecalentamiento. |

| Mejora la eficiencia operativa | Disminuye el consumo de energía y simplifica el control del proceso. |

¿Listo para dominar su procesamiento térmico?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios y fundiciones soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y de crisol, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de procesamiento térmico. Asegure una calidad de producto superior, minimice la pérdida de material y aumente su eficiencia operativa.

Contacte hoy mismo a nuestros expertos para discutir cómo un horno KINTEK puede transformar su proceso industrial.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear