En esencia, un horno de mufla está diseñado para un propósito principal: calentar materiales a temperaturas extremadamente altas dentro de una cámara completamente aislada. Esto asegura que el material se procese con una uniformidad de temperatura excepcional y esté protegido de todos los contaminantes, incluidos los subproductos de la combustión que estarían presentes en un horno tradicional.

La función definitoria de un horno de mufla no es solo generar calor, sino proporcionar calor limpio, uniforme y precisamente controlado. La "mufla", o cámara interior, aísla el material, lo que lo convierte en la herramienta indispensable para aplicaciones donde la pureza y la consistencia no son negociables.

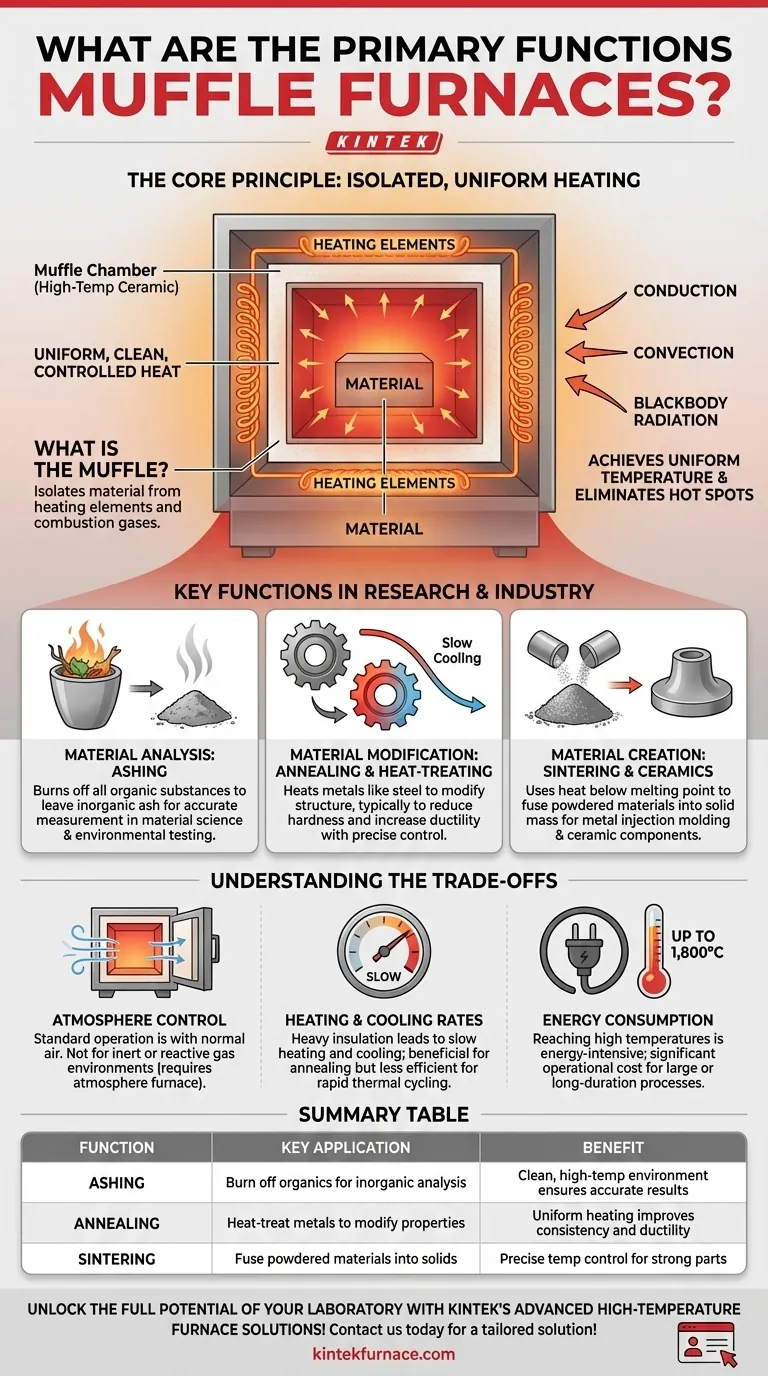

El Principio Fundamental: Calentamiento Aislado y Uniforme

Para comprender las funciones de un horno de mufla, primero debe entender su principio de diseño fundamental. A diferencia de otros hornos, separa el material que se está calentando de la fuente de calor en sí.

¿Qué es la "Mufla"?

El término mufla se refiere a la cámara interior del horno, que típicamente está construida con cerámica resistente a altas temperaturas.

Esta cámara contiene el material pero está sellada de los elementos calefactores reales. El calor se transfiere a través de las paredes de la mufla al material que se encuentra dentro.

Cómo Logra una Temperatura Uniforme

Los hornos de mufla eléctricos modernos se basan en una combinación de métodos de calentamiento para asegurar que la temperatura sea uniforme en toda la cámara.

Estos métodos incluyen la conducción, la convección y, lo que es más importante a altas temperaturas, la radiación de cuerpo negro. Este enfoque multifacético elimina los puntos calientes y asegura que toda la pieza de trabajo reciba el mismo tratamiento térmico.

El Beneficio de un Entorno Libre de Contaminantes

Al aislar la muestra de los elementos calefactores, un horno de mufla evita cualquier contaminación. En los modelos eléctricos, esto significa que no hay exposición a gases de combustión, llamas o subproductos del combustible.

Este ambiente limpio es crítico para análisis químicos sensibles y para procesar materiales cuyas propiedades se alterarían por las impurezas.

Funciones Clave en Investigación e Industria

Las capacidades únicas de un horno de mufla lo convierten en una herramienta vital en una amplia gama de aplicaciones científicas e industriales.

Análisis de Materiales: Calcinación

Una de las funciones de laboratorio más comunes es la calcinación. Este proceso implica calentar una muestra para quemar todas las sustancias orgánicas, dejando solo el contenido de ceniza inorgánica.

Dado que el horno de mufla proporciona un ambiente limpio y de alta temperatura, asegura una medición precisa del material no combustible, lo cual es crítico en campos como la ciencia de materiales, la ciencia de los alimentos y las pruebas ambientales.

Modificación de Materiales: Recocido y Tratamiento Térmico

Los hornos de mufla se utilizan ampliamente para el tratamiento térmico de metales como el acero y el cobre. Procesos como el recocido implican calentar un metal a una temperatura específica y luego enfriarlo lentamente.

Esto modifica la estructura interna del metal, típicamente para reducir la dureza y aumentar la ductilidad. El control preciso de la temperatura y la uniformidad de un horno de mufla son esenciales para lograr resultados consistentes y predecibles.

Creación de Materiales: Sinterización y Cerámica

La sinterización es un proceso que utiliza calor para fusionar materiales en polvo —como metales o cerámicas— en una masa sólida sin fundirlos.

La capacidad del horno de mufla para mantener una temperatura precisa justo por debajo del punto de fusión del material es crucial para aplicaciones como el moldeo por inyección de metales (MIM) y la creación de componentes cerámicos duraderos. También es fundamental en la fabricación de vidrio.

Comprendiendo las Ventajas y Desventajas

Aunque potente, un horno de mufla es una herramienta especializada con limitaciones inherentes que debe considerar.

Control de la Atmósfera

Un horno de mufla estándar opera con una atmósfera de aire normal dentro de la cámara. Si bien esto es ideal para muchos procesos, no es adecuado para aplicaciones que requieren un ambiente de gas inerte o reactivo para prevenir la oxidación.

Para esas necesidades, se requeriría un horno de atmósfera más especializado.

Tasas de Calentamiento y Enfriamiento

El aislamiento pesado requerido para alcanzar y mantener altas temperaturas significa que los hornos de mufla generalmente se calientan y enfrían lentamente.

Esta característica es beneficiosa para procesos como el recocido, pero los hace menos eficientes para aplicaciones que exigen ciclos térmicos rápidos.

Consumo de Energía

Alcanzar temperaturas de hasta 1.800 °C (3.272 °F) es un proceso que consume mucha energía. El costo operativo, particularmente para grandes unidades industriales o procesos de larga duración, es una consideración práctica significativa.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el instrumento de calentamiento adecuado depende completamente de su objetivo final. Un horno de mufla destaca donde el control, la limpieza y la uniformidad son primordiales.

- Si su enfoque principal es determinar el contenido inorgánico de una muestra: Un horno de mufla es el estándar de la industria para la calcinación debido a su entorno limpio, controlado y de alta temperatura.

- Si su enfoque principal es modificar las propiedades de materiales como metales: Su calentamiento uniforme lo hace ideal para el recocido y otros tratamientos térmicos donde la consistencia en toda la pieza es crítica.

- Si su enfoque principal es crear piezas sólidas a partir de materiales en polvo: La capacidad del horno para mantener temperaturas precisas por debajo del punto de fusión de un material es esencial para sinterizar metales y cerámicas.

Al comprender estas funciones principales, puede aprovechar el horno de mufla como una herramienta potente para la transformación precisa, repetible y limpia de materiales.

Tabla Resumen:

| Función | Aplicación Clave | Beneficio |

|---|---|---|

| Calcinación | Eliminar materiales orgánicos para análisis inorgánicos | Ambiente limpio y de alta temperatura asegura resultados precisos |

| Recocido | Tratar térmicamente metales para modificar propiedades | Calentamiento uniforme mejora la consistencia y la ductilidad |

| Sinterización | Fusionar materiales en polvo en sólidos | Control preciso de la temperatura por debajo del punto de fusión para piezas resistentes |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios equipos confiables como hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la precisión. ¿Listo para elevar su procesamiento de materiales? Contáctenos hoy para una solución a medida.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico