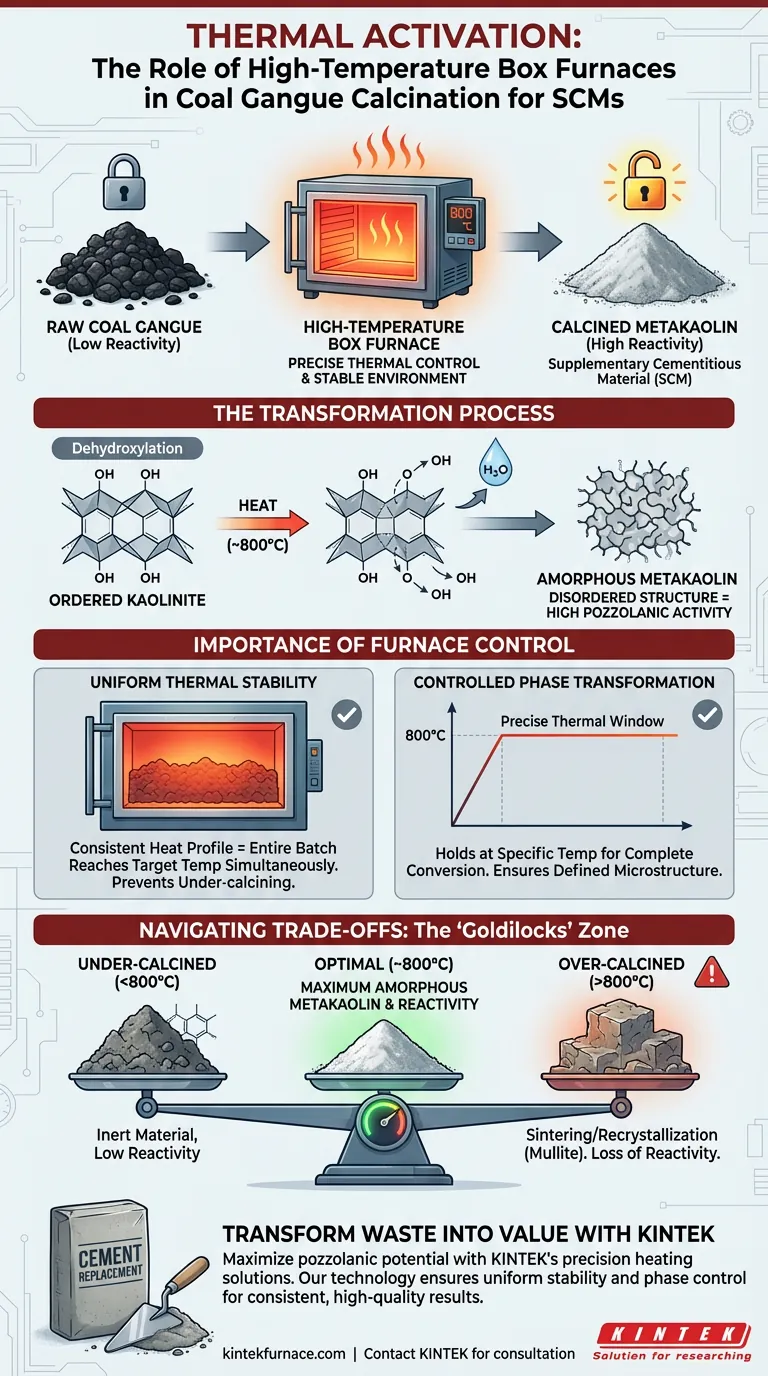

El papel principal de un horno de caja de alta temperatura es crear un entorno térmico estable, específicamente alrededor de los 800 °C, que active químicamente la ganga de carbón. Este tratamiento térmico facilita la deshidratación de la caolinita, transformando la estructura mineral inerte en metacaolín amorfo, lo cual es esencial para su uso como sustituto parcial del cemento.

La ganga de carbón cruda posee baja reactividad química, lo que la hace inadecuada para su uso en la construcción en su estado natural. El horno de caja sirve como una herramienta de activación crítica, utilizando un control térmico preciso para alterar la estructura de fase del material y desbloquear la alta actividad puzolánica requerida para los materiales cementicios suplementarios.

El Mecanismo de Activación Térmica

La utilidad de un horno de caja radica en su capacidad para impulsar cambios químicos específicos que no ocurren a temperaturas ambiente.

Deshidratación de la Caolinita

La reacción central impulsada por el horno es la deshidratación. Cuando el horno mantiene una temperatura de aproximadamente 800 °C, fuerza la eliminación de los grupos hidroxilo (-OH) de los minerales de caolinita presentes en la ganga de carbón.

Creación de Metacaolín Amorfo

A medida que se eliminan los grupos hidroxilo, la estructura cristalina del material cambia. La caolinita ordenada se transforma en metacaolín amorfo. Esta estructura desordenada y amorfa es altamente energética y reactiva, que es la característica definitoria de una buena puzolana.

Permitiendo el Reemplazo de Cemento

Una vez activado, el material puede reaccionar con hidróxido de calcio (un subproducto de la hidratación del cemento). Esta reacción crea compuestos aglutinantes adicionales, lo que permite que la ganga de carbón tratada reemplace parcialmente el cemento Portland en hormigón y mortero.

La Importancia del Control del Entorno

Si bien la temperatura es el catalizador, la estabilidad proporcionada por el horno de caja es el mecanismo de control que garantiza la calidad.

Estabilidad Térmica Uniforme

Un horno de caja de alta temperatura está diseñado para proporcionar un perfil de calor constante. Esto asegura que todo el lote de ganga de carbón alcance la temperatura objetivo simultáneamente. El calentamiento uniforme evita que partes del material queden subcalcinadas (inertes) mientras que otras se sobrecalcinan.

Transformación de Fase Controlada

La transición a metacaolín requiere una ventana térmica específica. El horno permite a los operadores mantener el material a la temperatura precisa requerida para completar la transformación de fase, asegurando que el producto final posea una microestructura consistente y bien definida.

Comprender las Compensaciones

Lograr una alta actividad puzolánica requiere navegar por riesgos térmicos específicos.

El Riesgo de Sobrecalentamiento

Si bien el calentamiento es esencial, el calor excesivo es perjudicial. Si la temperatura del horno excede significativamente el rango de 800 °C, el material puede comenzar a sinterizarse o recristalizarse en fases estables y no reactivas (como la mullita). Esto destruye la estructura amorfa y reduce drásticamente la reactividad del material.

Equilibrio Energía vs. Activación

El proceso del horno de caja consume mucha energía. El objetivo es introducir suficiente energía para lograr una deshidratación completa sin desperdiciar energía en temperaturas más altas que no ofrecen ningún beneficio adicional o que pueden degradar el material.

Tomando la Decisión Correcta para Su Objetivo

Al utilizar un horno de caja de alta temperatura para la calcinación de ganga de carbón, sus parámetros operativos deben alinearse con los requisitos específicos de su material.

- Si su enfoque principal es la máxima reactividad: mantenga estrictamente la temperatura alrededor de los 800 °C para maximizar el rendimiento de metacaolín amorfo y evitar la recristalización.

- Si su enfoque principal es la consistencia del proceso: priorice un horno con aislamiento y uniformidad de temperatura superiores para garantizar que todo el lote experimente una deshidratación idéntica.

El horno de caja no es simplemente un calentador; es un instrumento de precisión que convierte los residuos industriales en un valioso recurso de construcción a través de una transformación de fase controlada.

Tabla Resumen:

| Característica | Impacto en la Calcinación de Ganga de Carbón |

|---|---|

| Temperatura Óptima | ~800 °C para una deshidratación máxima |

| Cambio de Fase Mineral | Convierte la caolinita inerte en metacaolín amorfo |

| Estabilidad Térmica | Asegura una activación uniforme y previene la subcalcinación |

| Mitigación de Riesgos | El control preciso evita el sobrecalentamiento y la recristalización |

| Producto Final | Puzolana de alta reactividad para reemplazo de cemento |

Transforme Residuos Industriales en Valor con KINTEK

Maximice el potencial puzolánico de sus materiales con soluciones de calentamiento de precisión. Respaldada por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, así como hornos de alta temperatura especializados para laboratorio, todos totalmente personalizables para satisfacer sus requisitos únicos de calcinación.

Ya sea que esté optimizando la activación de ganga de carbón o desarrollando materiales cementicios avanzados, nuestra tecnología garantiza la estabilidad térmica uniforme y el control de fase que necesita para obtener resultados consistentes y de alta calidad.

¿Listo para mejorar su procesamiento de materiales? ¡Contacte a KINTEK hoy mismo para consultar con nuestros especialistas!

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Cuál es la función de un horno mufla de alta temperatura? Síntesis maestra de MgSiO3 y Mg2SiO4 policristalinos

- ¿Por qué se utiliza un horno mufla para precalentar polvos de Ni-BN o Ni-TiC? Prevenir defectos de revestimiento a 1200°C

- ¿Cuál es el papel de un horno mufla de alta temperatura en el postratamiento de electrodos impregnados de PNCO? Sinterización maestra