La función principal de un horno mufla de alta temperatura en este contexto es facilitar el recocido prolongado en aire a través de reacciones en estado sólido. Al someter mezclas estequiométricas de Óxido de Magnesio (MgO) y Dióxido de Silicio (SiO2) a calor sostenido, típicamente durante duraciones de alrededor de 12 horas, el horno convierte los polvos crudos en fases estables de silicato de magnesio policristalino.

Conclusión Clave El horno mufla sirve como un reactor de precisión que transforma mezclas químicas crudas en materiales uniformes y pre-sinterizados. Su función específica es impulsar la difusión en estado sólido para lograr composiciones químicas y distribuciones de fase precisas, asegurando que el material esté listo para aplicaciones posteriores complejas como experimentos de alta presión.

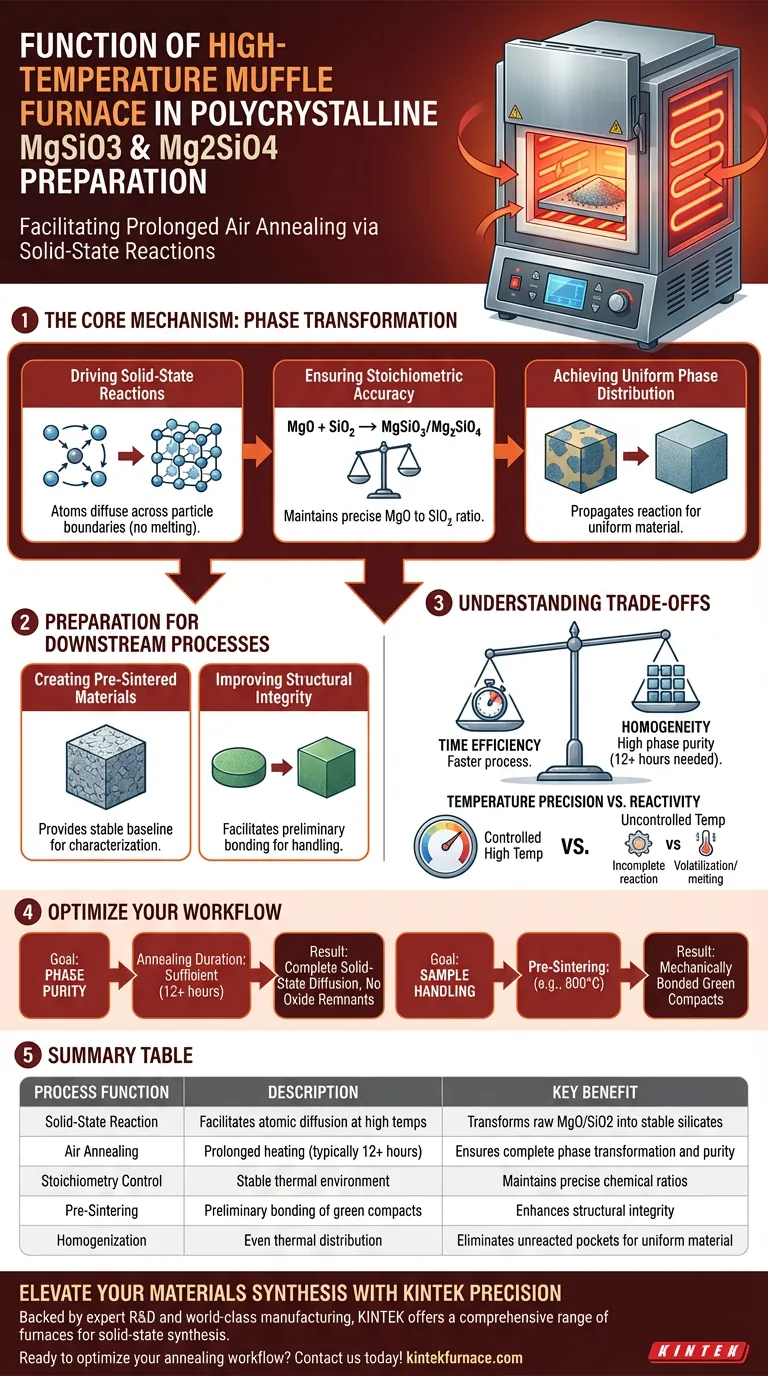

El Mecanismo de Transformación de Fase

Impulso de las Reacciones en Estado Sólido

La preparación de MgSiO3 (Enstatita) y Mg2SiO4 (Forsterita) policristalinos se basa en reacciones en estado sólido.

A diferencia de los procesos que funden los materiales, esta técnica mantiene la mezcla en fase sólida. El horno mufla proporciona la energía térmica necesaria para superar las barreras de activación, permitiendo que los átomos difundan a través de los límites de las partículas y formen nuevas estructuras cristalinas.

Garantía de Precisión Estequiométrica

Lograr el equilibrio químico correcto es fundamental para estos silicatos.

El horno crea un entorno estable de alta temperatura que mantiene la estequiometría de la mezcla inicial. Esto asegura que el producto final corresponda exactamente a la relación deseada de MgO a SiO2, evitando la formación de fases secundarias no deseadas.

Logro de una Distribución Uniforme de Fases

Las mezclas crudas a menudo contienen bolsas de material sin reaccionar.

A través del recocido prolongado (por ejemplo, 12 horas), el horno asegura que la reacción se propague a través de todo el volumen de la muestra. Esto da como resultado un material homogéneo donde la fase objetivo se distribuye uniformemente en todo el volumen.

Preparación para Procesos Posteriores

Creación de Materiales Pre-sinterizados

El resultado de esta etapa del horno generalmente se clasifica como material "pre-sinterizado".

Este estado intermedio es esencial para los investigadores. Proporciona un material base estable que puede ser caracterizado o procesado posteriormente sin la variabilidad asociada con las mezclas de polvos crudos.

Mejora de la Integridad Estructural

En muchos flujos de trabajo, los polvos crudos se forman primero en "compactos verdes" (formas prensadas en frío).

El calentamiento de estos compactos en el horno mufla facilita la unión preliminar entre las partículas de polvo. Esto mejora la integridad estructural de la muestra, haciéndola lo suficientemente robusta como para soportar la manipulación y procesos rigurosos posteriores, como el re-prensado en caliente a alta presión.

Comprensión de los Compromisos

Eficiencia de Tiempo vs. Homogeneidad

La difusión en estado sólido es inherentemente lenta en comparación con las reacciones en fase líquida.

El compromiso para lograr alta pureza de fase sin fundir es el tiempo; el horno debe mantener altas temperaturas durante períodos prolongados (más de 12 horas). Los atajos en el tiempo de recocido a menudo resultan en reacciones incompletas y óxidos crudos residuales.

Precisión de Temperatura vs. Reactividad

La temperatura del horno debe controlarse estrictamente.

Si la temperatura es demasiado baja, la tasa de difusión es insuficiente para formar la fase policristalina. Por el contrario, si la temperatura no se controla y excede el punto de fusión, la estequiometría puede alterarse debido a la volatilización, o la microestructura puede cambiar drásticamente, frustrando el propósito de la síntesis en estado sólido.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad del horno mufla en su flujo de trabajo de síntesis, considere sus necesidades experimentales inmediatas:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que la duración del recocido sea suficiente (típicamente 12 horas) para permitir la difusión completa en estado sólido y la eliminación de los restos de óxidos crudos.

- Si su enfoque principal es la Manipulación de Muestras: Utilice el horno para una etapa de pre-sinterización (por ejemplo, a 800 °C) para unir mecánicamente los compactos verdes antes de someterlos a densificación o entornos de alta presión.

En última instancia, el horno mufla actúa no solo como un calentador, sino como una herramienta de estandarización que garantiza la fidelidad química de sus materiales de partida.

Tabla Resumen:

| Función del Proceso | Descripción | Beneficio Clave |

|---|---|---|

| Reacción en Estado Sólido | Facilita la difusión atómica a altas temperaturas | Transforma MgO/SiO2 crudos en silicatos estables |

| Recocido en Aire | Calentamiento prolongado (típicamente 12+ horas) | Asegura la transformación completa de fase y la pureza |

| Control de Estequiometría | Entorno térmico estable | Mantiene proporciones químicas precisas de la mezcla |

| Pre-sinterización | Unión preliminar de compactos verdes | Mejora la integridad estructural para uso a alta presión |

| Homogeneización | Distribución térmica uniforme | Elimina bolsas sin reaccionar para un material uniforme |

Mejore su Síntesis de Materiales con la Precisión KINTEK

No permita que las reacciones incompletas o las fases no uniformes comprometan su investigación. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para las exigentes demandas de la síntesis en estado sólido.

Nuestros hornos de alta temperatura de laboratorio proporcionan la estabilidad térmica y la precisión necesarias para lograr una estequiometría perfecta en la preparación de MgSiO3 y Mg2SiO4. Ya sea que necesite una configuración estándar o una solución totalmente personalizable para investigación única a alta presión, KINTEK ofrece la confiabilidad que su laboratorio merece.

¿Listo para optimizar su flujo de trabajo de recocido? ¡Contáctenos hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Yuta Shuseki, Takehiko Ishikawa. Atomic and Electronic Structure in MgO–SiO<sub>2</sub>. DOI: 10.1021/acs.jpca.3c05561

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno mufla de laboratorio en la exfoliación de nitruro de carbono? Optimice las estrategias de procesamiento térmico

- ¿Cuáles son los objetivos principales del proceso al utilizar un horno mufla de alta temperatura de laboratorio para el tratamiento de precursores?

- ¿Cuál es la diferencia entre un horno mufla y un horno de retortas? Comprenda los principios clave de diseño para su laboratorio

- ¿Qué características de seguridad incorporan los diseños de hornos de mufla? Garantizar la protección del operador y del equipo

- ¿Qué es un horno mufla y cuáles son sus funciones principales? Desbloquee el procesamiento a alta temperatura libre de contaminación

- ¿Qué paso clave realiza un Horno Mufla en la determinación del contenido mineral en larvas de Tenebrio molitor?

- ¿Qué papel juega un horno mufla de laboratorio en la preparación de alúmina alfa de alta pureza? Calcinación maestra y cambios de fase

- ¿Cómo afecta el sinterizado a alta temperatura a las cerámicas de esquisto? Mejore la resistencia con hornos de cámara eléctrica