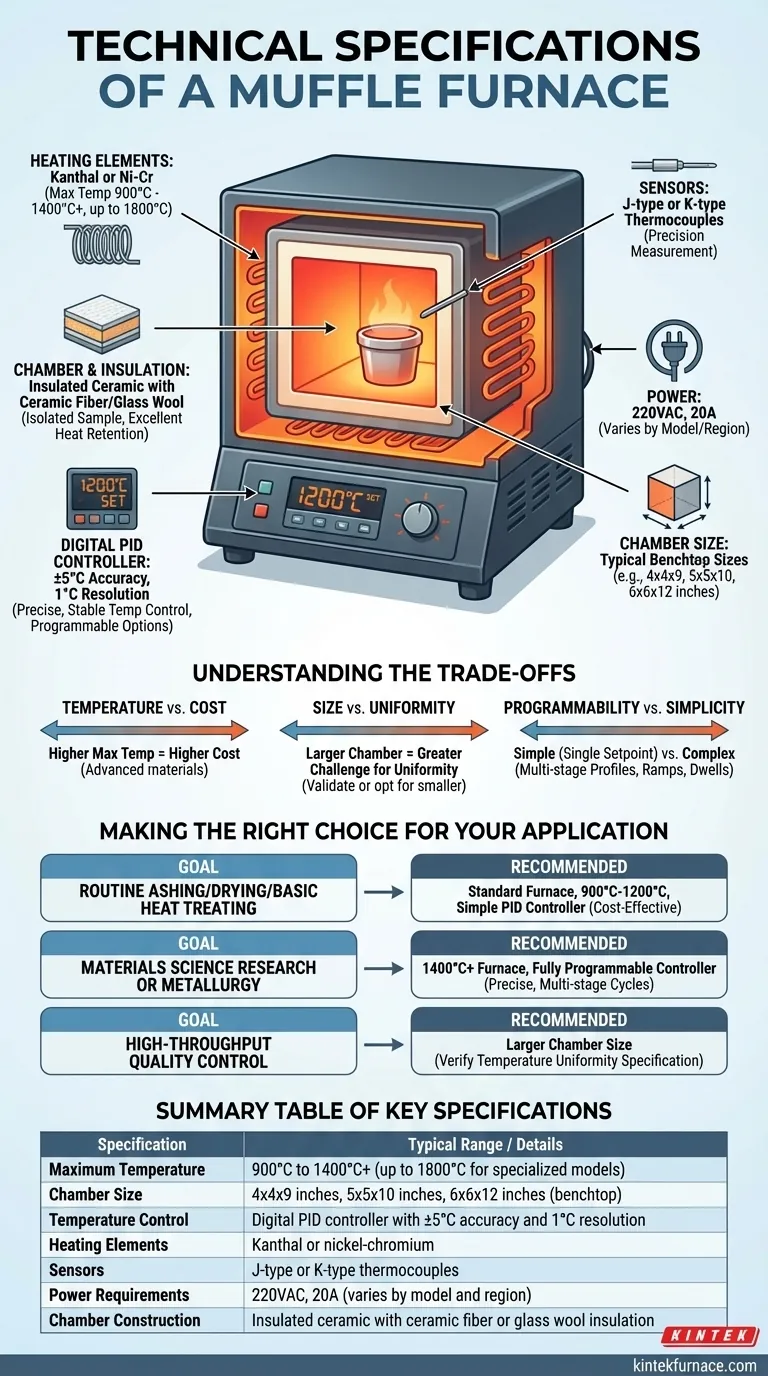

En esencia, los hornos mufla se definen por un conjunto específico de especificaciones técnicas que determinan su rendimiento y aplicación. Normalmente, esto incluye una temperatura máxima que oscila entre 900 °C y más de 1400 °C, tamaños de cámara interna como 4x4x9 pulgadas y un controlador PID digital que proporciona una precisión de temperatura de alrededor de ±5 °C. Los requisitos de alimentación suelen estar en el rango de 220 VCA a 20 A, y se utilizan sensores de tipo J o K para la medición de la temperatura.

Comprender las especificaciones de un horno mufla no se trata de memorizar números. Se trata de traducir esos números en capacidades de rendimiento: a saber, la capacidad de lograr un entorno de calentamiento preciso, uniforme y libre de contaminantes para su material o proceso específico.

La anatomía de un horno mufla: especificaciones clave explicadas

Un horno mufla es un sistema de componentes que interactúan. Para elegir el correcto, debe comprender cómo contribuye cada especificación al resultado final.

Rango de temperatura máxima

La especificación más importante es la temperatura máxima alcanzable. Esto dicta para qué aplicaciones es adecuado el horno.

Los niveles de temperatura comunes son ambiente a 900 °C, 1200 °C o 1400 °C, y modelos especializados que alcanzan 1700-1800 °C. Los elementos calefactores, a menudo hechos de materiales como Kanthal o níquel-cromo, determinan este límite superior.

Tamaño y volumen de la cámara

Esta especificación define el espacio de trabajo utilizable dentro del horno, lo que influye directamente en el tamaño de su muestra y en el rendimiento.

Los tamaños típicos de sobremesa incluyen 4 x 4 x 9 pulgadas, 5 x 5 x 10 pulgadas y 6 x 6 x 12 pulgadas. También hay modelos industriales más grandes disponibles para trabajos de mayor capacidad.

Control y precisión de la temperatura

El control preciso es lo que garantiza resultados repetibles y fiables. Los hornos modernos dependen de controladores digitales sofisticados para gestionar la temperatura.

La mayoría de los hornos de calidad utilizan un controlador PID (Proporcional-Integral-Derivativo). Este sistema anticipa de manera inteligente los cambios de temperatura para evitar sobrepasar el punto de ajuste, garantizando la estabilidad.

Busque una precisión indicada de ±5 °C o mejor y una resolución de 1 °C. Esto significa que el horno puede mantener una temperatura objetivo con una desviación mínima.

La "mufla": construcción de la cámara y aislamiento

La característica definitoria de un horno mufla es su cámara, que aísla la muestra de los elementos calefactores. Esto evita la contaminación por subproductos de la combustión o daños por radiación directa.

La cámara suele estar hecha de cerámica aislada, que proporciona una excelente retención del calor. El cuerpo exterior está aislado con fibra cerámica o lana de vidrio de alta densidad para maximizar la eficiencia térmica y mantener el exterior seguro al tacto.

Sensores y termopares

Para controlar la temperatura, el horno primero debe medirla con precisión. Esto se hace con un termopar.

El tipo de sensor se adapta al rango de temperatura del horno. Los termopares tipo J son comunes para rangos más bajos, mientras que los termopares tipo K se utilizan para temperaturas más altas (superiores a ~1200 °C).

Requisitos de alimentación e instalación

Esta es una consideración práctica para la planificación de instalaciones. Una especificación común es 220 VCA, alimentación monofásica, que requiere un circuito de 20 A.

Verifique siempre el voltaje y amperaje específicos requeridos para un modelo, ya que esto puede variar significativamente según el tamaño y la región (por ejemplo, 110 V en América del Norte frente a 220-240 V en otros lugares).

Comprender las compensaciones

Seleccionar un horno implica equilibrar prioridades contrapuestas. Ser consciente de estas compensaciones es crucial para tomar una decisión informada.

Temperatura frente a coste

Las temperaturas máximas más altas son más caras. Alcanzar temperaturas superiores a 1400 °C requiere elementos calefactores, termopares y materiales aislantes más avanzados, todo lo cual aumenta significativamente el coste de la unidad.

Tamaño frente a uniformidad

Si bien una cámara más grande permite procesar más muestras, también presenta un mayor desafío para mantener una uniformidad de temperatura perfecta. Para aplicaciones donde cada muestra debe estar a la temperatura exacta, es posible que deba validar la uniformidad de un horno más grande u optar por un modelo más pequeño.

Programabilidad frente a simplicidad

Un controlador simple con un único punto de ajuste de temperatura es fácil de operar. Sin embargo, un controlador PID programable permite perfiles de calentamiento complejos con múltiples pasos, rampas (velocidad de calentamiento) y tiempos de permanencia (tiempo de remojo). Esto es esencial para el procesamiento avanzado de materiales, pero añade complejidad.

Tomar la decisión correcta para su aplicación

Utilice su objetivo principal para guiar su selección a través de las especificaciones clave.

- Si su enfoque principal es el calcinado, el secado o el tratamiento térmico básico rutinario: Un horno estándar con un rango de 900 °C a 1200 °C y un controlador PID simple suele ser suficiente y rentable.

- Si su enfoque principal es la investigación en ciencia de materiales o la metalurgia: Probablemente necesitará un horno capaz de alcanzar 1400 °C o superior con un controlador totalmente programable para ejecutar ciclos de tratamiento térmico precisos y de varias etapas.

- Si su enfoque principal es el control de calidad de alto rendimiento: Priorice un tamaño de cámara más grande para satisfacer sus necesidades de capacidad, pero asegúrese de confirmar que la especificación de uniformidad de temperatura cumple con la tolerancia de su protocolo de prueba.

Al comprender cómo se traducen estas especificaciones técnicas en rendimiento funcional, puede seleccionar con confianza la herramienta adecuada para el trabajo.

Tabla de resumen:

| Especificación | Rango típico / Detalles |

|---|---|

| Temperatura máxima | 900 °C a 1400 °C+ (hasta 1800 °C para modelos especializados) |

| Tamaño de la cámara | 4x4x9 pulgadas, 5x5x10 pulgadas, 6x6x12 pulgadas (de sobremesa) |

| Control de temperatura | Controlador PID digital con precisión de ±5 °C y resolución de 1 °C |

| Elementos calefactores | Kanthal o níquel-cromo |

| Sensores | Termopares tipo J o tipo K |

| Requisitos de alimentación | 220 VCA, 20 A (varía según el modelo y la región) |

| Construcción de la cámara | Cerámica aislada con aislamiento de fibra cerámica o lana de vidrio |

¿Listo para mejorar las capacidades de su laboratorio con un horno mufla personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con una sólida personalización profunda para cumplir con requisitos experimentales precisos. Ya sea que trabaje en ciencia de materiales, metalurgia o control de calidad, podemos ayudarle a lograr un calentamiento superior y libre de contaminantes. ¡Contáctenos hoy para analizar su proyecto y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible