La selección de un horno de mufla basado en su aplicación específica es primordial porque la aplicación dicta cada característica de diseño crítica, desde la temperatura máxima que puede alcanzar de forma segura hasta los materiales utilizados en su construcción. Un horno optimizado para la calcinación de muestras orgánicas es fundamentalmente diferente de uno diseñado para la sinterización de cerámicas avanzadas. Elegir incorrectamente puede resultar en procesos fallidos, muestras dañadas o un desperdicio significativo de recursos.

Un horno de mufla no es una mercancía; es un instrumento especializado. La conclusión central es que no solo está comprando una "caja caliente". Está seleccionando una herramienta diseñada para una tarea específica, y definir esa tarea —su aplicación— es la única manera de determinar las especificaciones correctas para temperatura, cámara, atmósfera y control.

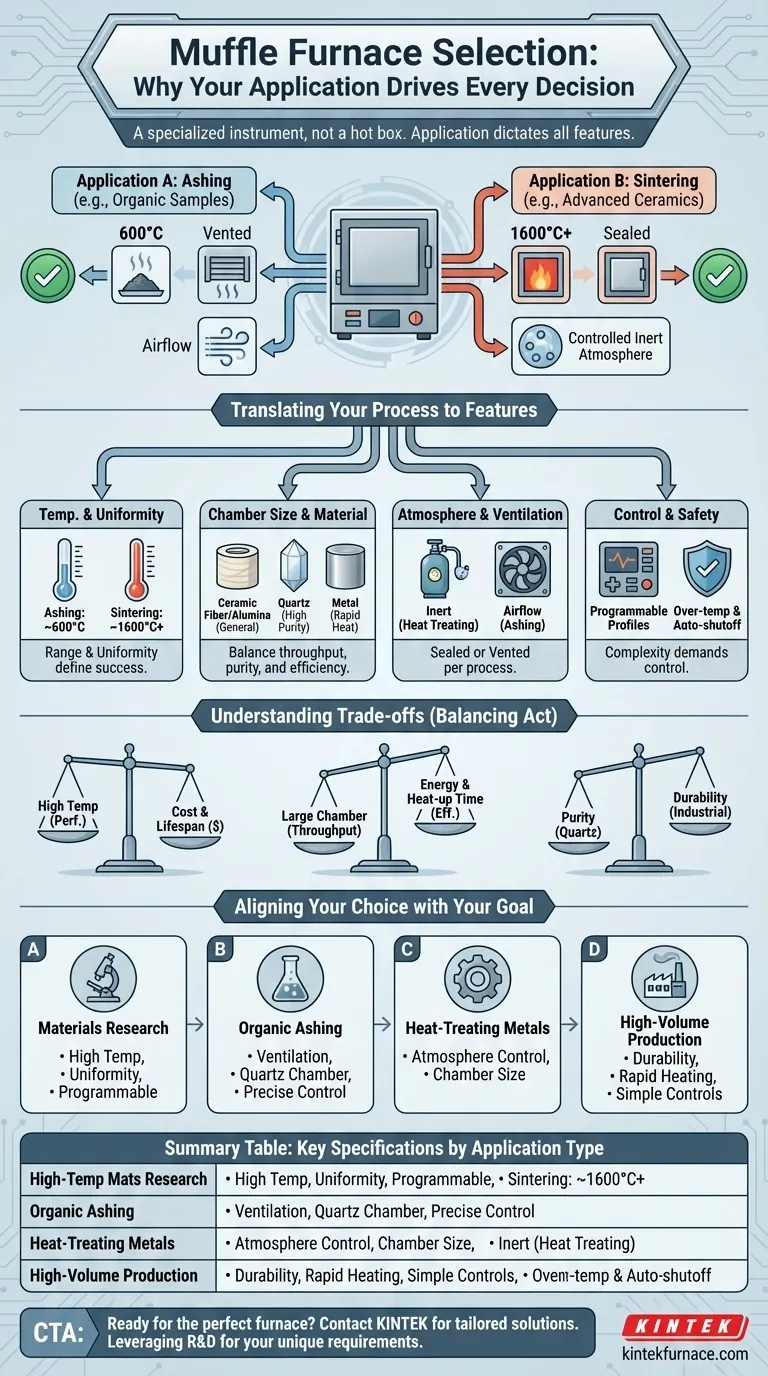

Traduciendo su aplicación en especificaciones

Su proceso específico —ya sea tratamiento térmico, calcinación o aleación— crea un conjunto único de demandas técnicas. Comprender cómo su aplicación se traduce en características del horno es la clave para realizar una inversión sólida.

Temperatura máxima y distribución del calor

El factor más importante es el rango de temperatura requerido. Diferentes aplicaciones operan en niveles térmicos muy distintos.

Un horno para calcinar muestras biológicas puede que solo necesite alcanzar 600°C. En contraste, uno para sinterizar cerámicas de circonia podría necesitar mantener temperaturas de 1600°C o más.

Más allá de la temperatura máxima, considere la uniformidad del calor. Para aplicaciones como la investigación de materiales o la producción de materiales de referencia certificados, cada muestra en la cámara debe experimentar exactamente la misma temperatura. Esto requiere hornos con aislamiento superior y elementos calefactores estratégicamente ubicados.

Tamaño y material de la cámara

La cámara debe tener el tamaño adecuado para su carga de trabajo. Una cámara demasiado grande para muestras pequeñas desperdicia energía y tarda más en calentarse. Una cámara demasiado pequeña limita su rendimiento.

El material de la cámara es igualmente crucial y depende completamente de su proceso.

- Fibra cerámica/Alúmina: Son excelentes aislantes, comunes en hornos de uso general y de alta temperatura para aplicaciones como tratamiento térmico e investigación de materiales.

- Cuarzo: Una cámara de cuarzo ofrece una resistencia superior a la corrosión. Esto la hace ideal para procesos que involucran químicos corrosivos o donde la pureza de la muestra es absolutamente crítica.

- Metal: Las cámaras revestidas de metal proporcionan una excelente conductividad térmica para un calentamiento rápido, lo que las hace adecuadas para entornos de producción de alto rendimiento.

Atmósfera y ventilación

Muchas aplicaciones son sensibles a la atmósfera dentro del horno. Debe determinar si su proceso necesita estar aislado del aire o, por el contrario, requiere un suministro constante de este.

El tratamiento térmico de muchos metales o la soldadura fuerte requieren una atmósfera inerte (como argón o nitrógeno) para evitar la oxidación. Los hornos para estas tareas deben tener cámaras selladas y puertos para introducir gas inerte.

En contraste, la calcinación es un proceso de combustión que requiere un flujo constante de aire u oxígeno. Un horno para calcinación debe tener una entrada de aire efectiva y una ventilación o chimenea para expulsar de forma segura el humo y los vapores.

Control, programación y seguridad

El nivel de control que necesita está dictado por la complejidad y sensibilidad de su aplicación.

Las tareas simples y repetitivas pueden requerir solo un controlador básico que mantenga una única temperatura. Sin embargo, la investigación, el desarrollo farmacéutico o los complejos tratamientos térmicos de varias etapas exigen un controlador programable. Esto le permite crear perfiles con diferentes velocidades de rampa, tiempos de permanencia y velocidades de enfriamiento.

Las características de seguridad como la protección contra sobretemperatura y el apagado automático no son negociables. Protegen sus muestras, el horno y sus instalaciones de fallas catastróficas.

Comprender las compensaciones

La selección de un horno siempre implica equilibrar el rendimiento, el costo y la longevidad. No existe un horno "mejor" único, solo el mejor para un trabajo específico.

Alta temperatura vs. costo y vida útil

Los hornos capaces de alcanzar temperaturas extremadamente altas (1700°C+) son significativamente más caros. Requieren aislamiento premium y elementos calefactores especializados (como disilicida de molibdeno) que tienen una vida útil finita y son costosos de reemplazar.

Tamaño de la cámara vs. energía y tiempo de calentamiento

Una cámara más grande proporciona un mayor rendimiento, pero consume más energía y tarda mucho más en alcanzar la temperatura objetivo. Para trabajos frecuentes con muestras pequeñas, un horno más pequeño y sensible es una opción más eficiente.

Pureza del proceso vs. durabilidad

Si bien una cámara de cuarzo ofrece la mayor pureza y resistencia a la corrosión, es más frágil y costosa que una cámara estándar de fibra cerámica. Debe sopesar la necesidad absoluta de un ambiente no reactivo con las demandas de un entorno industrial de alto uso.

Tomar la decisión correcta para su objetivo

Para asegurarse de que su horno sea un activo en lugar de un pasivo, alinee su elección con su objetivo principal.

- Si su enfoque principal es la investigación de materiales de alta temperatura: Priorice la temperatura máxima, la uniformidad del calor y un controlador programable para ciclos térmicos complejos.

- Si su enfoque principal es la calcinación de muestras orgánicas: Priorice una excelente ventilación, una cámara resistente a la corrosión y un control preciso de la temperatura de rango bajo a medio.

- Si su enfoque principal es el tratamiento térmico de metales: Priorice la capacidad de controlar la atmósfera (p. ej., puertos de gas inerte) y un tamaño de cámara que coincida con las dimensiones de sus piezas típicas.

- Si su enfoque principal es la producción de alto volumen: Priorice la durabilidad, las tasas rápidas de calentamiento/enfriamiento y los controles simples y repetibles para garantizar la consistencia del proceso.

Definir su aplicación primero transforma la compleja tarea de seleccionar un horno en un proceso lógico y metódico.

Tabla resumen:

| Tipo de Aplicación | Especificaciones Clave |

|---|---|

| Investigación de Materiales de Alta Temperatura | Temp. máxima hasta 1700°C+, uniformidad del calor, controlador programable |

| Calcinación de Muestras Orgánicas | Ventilación, cámara resistente a la corrosión (p. ej., cuarzo), control preciso de temp. baja-media |

| Tratamiento Térmico de Metales | Control de atmósfera (gas inerte), tamaño de cámara para piezas |

| Producción de Alto Volumen | Durabilidad, calentamiento/enfriamiento rápido, controles sencillos |

¿Listo para encontrar el horno de mufla perfecto para su aplicación? En KINTEK, nos especializamos en soluciones de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y fabricación interna, ofrecemos productos como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus requisitos experimentales únicos, mejorando la eficiencia y la confiabilidad. No se conforme con una solución única para todos —contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente