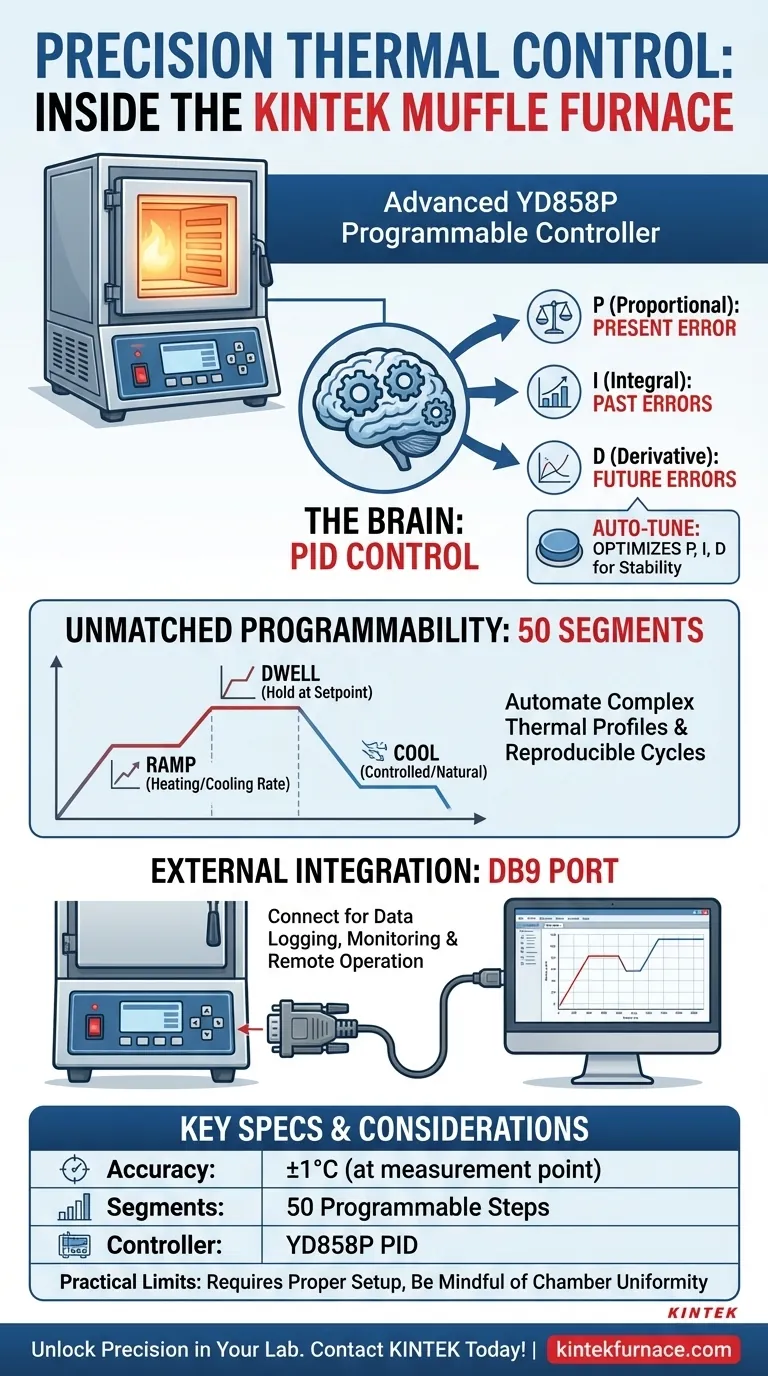

En esencia, el horno mufla utiliza un sofisticado controlador de temperatura programable YD858P. Este sistema se define por su uso del control PID (Proporcional-Integral-Derivativo), una función de autoajuste y la capacidad de programar ciclos complejos de calentamiento y enfriamiento de varios pasos, lo que garantiza una precisión de temperatura de ±1 °C.

El sistema de control de temperatura del horno no es un simple termostato; es un controlador de proceso avanzado diseñado para la precisión y la reproducibilidad. Sus características clave (lógica PID, programabilidad y autoajuste) le proporcionan un control exacto sobre todo su proceso térmico de principio a fin.

Deconstruyendo el Sistema de Control de Temperatura

Para comprender completamente las capacidades del horno, debemos observar los componentes clave que permiten su gestión térmica precisa. Cada elemento desempeña un papel distinto en la obtención de resultados consistentes y fiables.

El Cerebro del Sistema: Control PID

Un controlador PID es significativamente más avanzado que un simple termostato de encendido/apagado. Calcula continuamente un valor de error (la diferencia entre la temperatura deseada (punto de consigna) y la temperatura medida) y aplica una corrección.

Lo hace considerando tres factores:

- Proporcional (P): El error presente. Una diferencia mayor da como resultado una respuesta mayor.

- Integral (I): La acumulación de errores pasados. Esto elimina los errores pequeños y de estado estable que el término proporcional por sí solo no puede corregir.

- Derivativo (D): La predicción de errores futuros basada en la tasa de cambio actual. Esto ayuda a evitar sobrepasar la temperatura objetivo.

La función de autoajuste incluida optimiza automáticamente estos valores P, I y D, adaptando la respuesta del controlador a las propiedades térmicas específicas de su horno y su contenido para una máxima estabilidad.

Precisión y Reproducibilidad: Segmentos Programables

El controlador admite 50 segmentos programables. Esto le permite diseñar y automatizar perfiles térmicos complejos más allá de simplemente calentar hasta una sola temperatura.

Cada segmento se puede definir como uno de tres pasos:

- Rampa: Aumentar o disminuir la temperatura a una velocidad específica (p. ej., 10 °C por minuto).

- Permanencia (Dwell): Mantener la temperatura en un punto de consigna constante durante una duración específica.

- Enfriamiento: Un período de enfriamiento controlado o natural.

Esta capacidad de programación es esencial para procesos que requieren ciclos de calentamiento y enfriamiento precisos y repetibles, garantizando que los resultados sean consistentes de una ejecución a otra.

Integración Externa: El Puerto de Comunicación DB9

El horno incluye un puerto de comunicación DB9 para PC por defecto. Esta función le permite conectar el controlador a un ordenador, lo que desbloquea capacidades para monitorización avanzada, registro de datos u operación remota de sus procesos térmicos.

Comprensión de los Límites Prácticos del Sistema

Aunque el controlador es muy capaz, su rendimiento es parte de un sistema más grande. Comprender las compensaciones prácticas es clave para lograr resultados óptimos.

El Controlador y los Elementos Calefactores

El sistema de control gestiona la energía enviada a los elementos calefactores de bobina abierta. Las referencias indican que estos elementos proporcionan un calentamiento rápido.

Si bien el calentamiento rápido es a menudo deseable, exige una mayor demanda al controlador PID para anticipar y prevenir el sobreimpulso de la temperatura. La función de autoajuste es fundamental aquí para garantizar que el sistema no supere su objetivo.

La Configuración Correcta No Es Negociable

El controlador no es un dispositivo de "conectar y usar". Antes de operarlo, debe configurar la temperatura de trabajo requerida e iniciar correctamente el ciclo de calentamiento.

No configurar el controlador correctamente puede provocar resultados inexactos o procesos fallidos, independientemente de las capacidades avanzadas del sistema. Confirme siempre que el amperímetro y la pantalla de temperatura muestren un funcionamiento normal después de iniciar un ciclo.

Precisión frente a Uniformidad

La precisión especificada de ±1 °C se aplica al punto donde se mide la temperatura, normalmente mediante un termopar. Si bien el diseño tiene como objetivo un gradiente de temperatura mínimo, no debe asumir que la temperatura es perfectamente uniforme en toda la cámara, especialmente cuando está muy cargada.

Tomar la Decisión Correcta para su Objetivo

Para sacar el máximo partido a este sistema, alinee sus características con su aplicación específica.

- Si su enfoque principal es una temperatura de mantenimiento simple y estable: Confíe en el control PID y ejecute la función de autoajuste para garantizar que el horno mantenga su punto de consigna con la máxima estabilidad y un sobreimpulso mínimo.

- Si su enfoque principal es el procesamiento complejo de varias etapas: Aproveche los 50 segmentos programables para definir con precisión cada paso de rampa, permanencia y enfriamiento para obtener resultados altamente reproducibles.

- Si su enfoque principal es la validación de procesos y el registro de datos: Utilice el puerto de comunicación DB9 para conectarse a un PC para la monitorización en tiempo real y crear un registro permanente de sus ciclos de temperatura.

Comprender cómo funciona este sistema de control le permite pasar de simplemente usar el horno a dominar verdaderamente su proceso térmico.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Tipo de Controlador | Controlador PID programable YD858P |

| Método de Control | Proporcional-Integral-Derivativo (PID) con Autoajuste |

| Precisión de Temperatura | ±1°C |

| Capacidad de Programación | 50 Segmentos para Pasos de Rampa, Permanencia y Enfriamiento |

| Comunicación | Puerto DB9 para PC para Registro de Datos y Operación Remota |

Desbloquee la Precisión en su Laboratorio con las Soluciones Avanzadas de Hornos de KINTEK

¿Se esfuerza por conseguir un control exacto de la temperatura y una reproducibilidad en sus procesos térmicos? KINTEK se especializa en hornos de alta temperatura adaptados a diversas necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una línea de productos completa—incluidos hornos Mufla, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD—mejorada con una profunda personalización para satisfacer sus requisitos experimentales únicos. Nuestra experiencia garantiza que usted logre un rendimiento y una eficiencia superiores en aplicaciones como pruebas de materiales, tratamiento térmico y más.

¿Listo para elevar su investigación? ¡Contáctenos hoy para una consulta personalizada y descubra cómo nuestras soluciones pueden impulsar su éxito!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros