En esencia, un horno de caja es una herramienta de procesamiento térmico altamente versátil utilizada en industrias y laboratorios para el tratamiento térmico, las pruebas de materiales y la síntesis a alta temperatura. Sus aplicaciones comunes incluyen el recocido, el revenido y el temple de piezas metálicas pequeñas; la sinterización de cerámicas; y la realización de análisis de calidad en entornos de investigación.

El valor fundamental de un horno de caja no es solo su capacidad para calentarse, sino su capacidad para proporcionar un calor preciso y uniforme a un lote estático de material. Esto lo convierte en la opción definitiva para procesos donde la consistencia y la repetibilidad son más críticas que el rendimiento continuo.

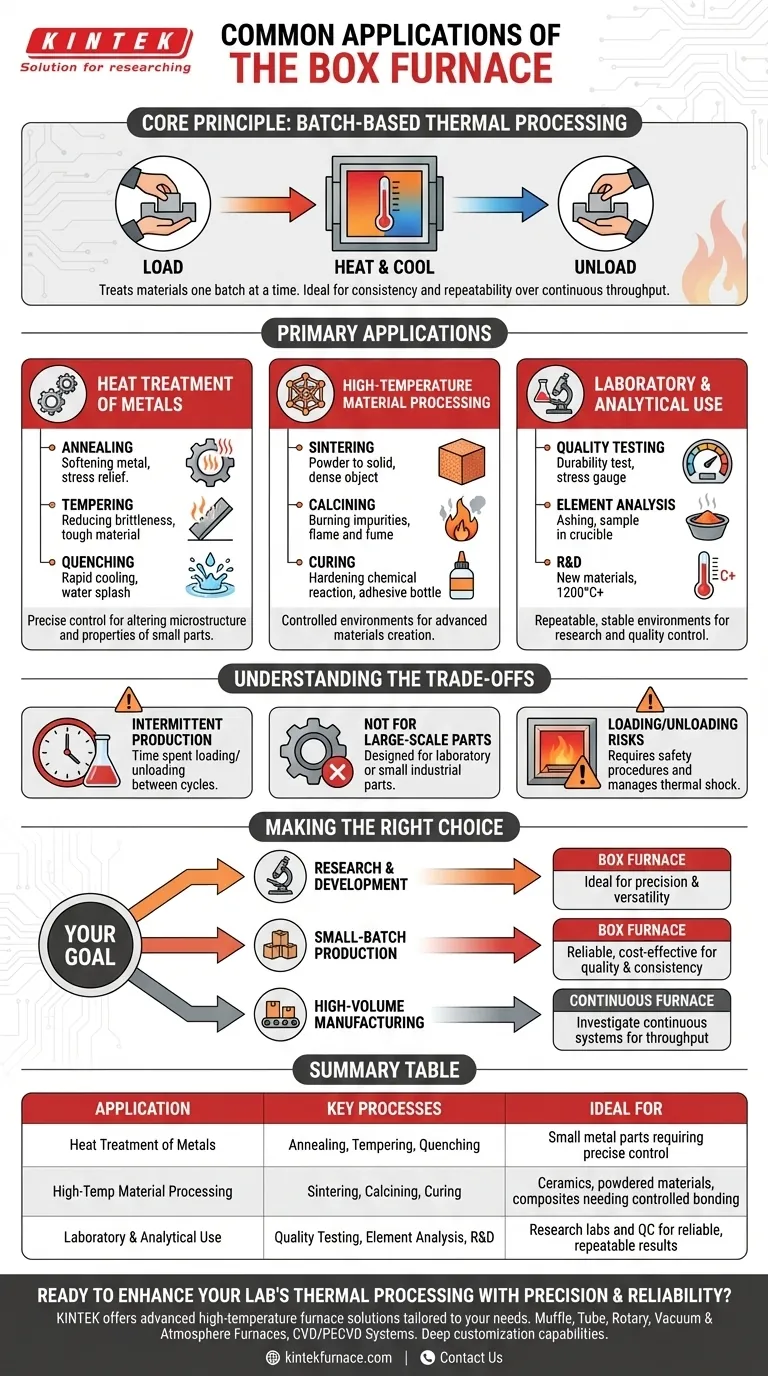

El principio fundamental: Procesamiento térmico basado en lotes

Un horno de caja opera con un principio simple pero poderoso: tratar materiales un lote a la vez. A diferencia de un horno continuo donde los materiales se mueven en una cinta transportadora, un horno de caja procesa una carga estática dentro de una cámara autocontenida.

Cómo funciona: El ciclo de carga-calentamiento-enfriamiento

Los materiales se cargan en el horno a través de una sola puerta. Luego, el horno ejecuta un perfil programado de calentamiento, remojo (mantenimiento a la temperatura) y enfriamiento. Una vez que el ciclo se completa, se abre la puerta y se retira el lote terminado. Esto se conoce como producción intermitente.

Ventaja clave: Uniformidad de la temperatura

Debido a que la cámara está sellada y la carga de trabajo no se mueve, un horno de caja sobresale en proporcionar una distribución de calor altamente uniforme. Esto asegura que cada pieza del lote reciba exactamente el mismo tratamiento térmico, lo cual es fundamental para propiedades de material consistentes.

Ventaja clave: Versatilidad inigualable

El diseño simple y cerrado permite que un horno de caja maneje una gran variedad de materiales y procesos. El mismo horno se puede utilizar para el recocido de acero un día y la sinterización de cerámicas al día siguiente, simplemente cambiando la configuración de temperatura y tiempo.

Aplicaciones principales en la industria y la investigación

Las características únicas del horno de caja lo hacen indispensable para varias aplicaciones clave donde la precisión es primordial.

Tratamiento térmico de metales

Este es un uso industrial principal, especialmente para componentes más pequeños. El control preciso del horno es ideal para alterar la microestructura de los metales para lograr la dureza, tenacidad o ductilidad deseadas.

- Recocido: Calentar y enfriar lentamente el metal para ablandarlo y mejorar su maquinabilidad.

- Revenido: Calentar una pieza previamente endurecida a una temperatura más baja para reducir la fragilidad.

- Temple: Enfriar rápidamente una pieza después de calentarla para fijar un estado endurecido.

Procesamiento de materiales a alta temperatura

Muchos materiales avanzados requieren entornos de alta temperatura cuidadosamente controlados para su creación.

- Sinterización: Calentar materiales en polvo (como cerámicas o metales) por debajo de su punto de fusión para hacer que se unan y formen un objeto sólido y denso.

- Calcinación: Calentar un material a una temperatura alta para quemar impurezas o inducir una transición de fase.

- Curado: Usar calor para desencadenar una reacción química para endurecer un material, como un adhesivo o compuesto.

Uso en laboratorio y análisis

En investigación y control de calidad, la repetibilidad lo es todo. Los hornos de caja proporcionan el entorno estable y controlado necesario para pruebas fiables.

- Pruebas de calidad: Someter materiales o componentes a temperaturas extremas para probar su durabilidad y rendimiento.

- Análisis de elementos: Quemar materia orgánica de una muestra (calcinación) para analizar su contenido inorgánico.

- Investigación y desarrollo: Utilizado en universidades e institutos científicos para desarrollar nuevos materiales y procesos a temperaturas que a menudo alcanzan los 1200 °C o más.

Comprender las compensaciones

Aunque increíblemente útiles, el horno de caja no es la herramienta adecuada para todos los trabajos. Su diseño conlleva limitaciones inherentes.

La restricción de la producción intermitente

La naturaleza por lotes de un horno de caja lo hace inadecuado para la fabricación continua de gran volumen. El tiempo dedicado a cargar, descargar y enfriar el horno entre ciclos crea un cuello de botella que los hornos de tipo cinta transportadora evitan.

No ideal para piezas a gran escala

La mayoría de los hornos de caja están diseñados para muestras a escala de laboratorio o piezas industriales pequeñas. El procesamiento de componentes muy grandes o pesados requiere soluciones de hornos especializadas, más grandes y, a menudo, construidas a medida.

Gestión cuidadosa de la carga/descarga

Abrir la puerta de un horno caliente introduce un cambio significativo de temperatura y expone al operador al calor. Esto requiere procedimientos de seguridad establecidos y puede inducir un choque térmico en materiales muy sensibles si no se gestiona correctamente.

Tomar la decisión correcta para su objetivo

La selección de un horno depende totalmente de sus necesidades operativas de precisión, volumen y tipo de material.

- Si su enfoque principal es la investigación y el desarrollo: La precisión, versatilidad y repetibilidad de un horno de caja lo convierten en una opción ideal para el desarrollo de procesos y el análisis de materiales.

- Si su enfoque principal es la producción de lotes pequeños: Un horno de caja proporciona un método altamente confiable y rentable para el tratamiento térmico o el procesamiento de componentes donde la calidad y la consistencia son críticas.

- Si su enfoque principal es la fabricación de gran volumen: Debe investigar los sistemas de hornos continuos, ya que el procesamiento por lotes de un horno de caja limitará su rendimiento.

En última instancia, comprender el papel del horno de caja como herramienta precisa orientada a lotes es la clave para aprovechar su poder para sus necesidades específicas de procesamiento de materiales.

Tabla de resumen:

| Aplicación | Procesos clave | Ideal para |

|---|---|---|

| Tratamiento térmico de metales | Recocido, Revenido, Temple | Piezas metálicas pequeñas que requieren un control preciso de la dureza y la tenacidad |

| Procesamiento de materiales a alta temperatura | Sinterización, Calcinación, Curado | Cerámicas, materiales en polvo y compuestos que necesitan una unión controlada |

| Uso en laboratorio y análisis | Pruebas de calidad, Análisis de elementos, I+D | Laboratorios de investigación y control de calidad para resultados fiables y repetibles |

¿Listo para mejorar el procesamiento térmico de su laboratorio con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que se encuentre en investigación, producción de lotes pequeños o necesite un tratamiento térmico especializado, nuestras soluciones garantizan un rendimiento y una eficiencia consistentes. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos y brindarle el horno perfecto para sus aplicaciones.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad