Un horno mufla actúa como la cámara térmica de precisión esencial para la fase de autoensamblaje de la fabricación de metamateriales hiperbólicos sobre nanospheras (NHoHMM). Proporciona un entorno estrictamente controlado para calentar estructuras multicapa que contienen películas delgadas de plata (aproximadamente 5 nm) a 300 °C, lo que desencadena la transformación física de las capas metálicas.

El horno mufla facilita el proceso crítico de desprendimiento en estado sólido, donde las películas continuas de plata se rompen y se autoensamblan en nanospheras dispersas. Esta transformación es fundamental para crear las propiedades de resonancia de plasmón superficial localizado (LSPR) requeridas para los metamateriales ópticos.

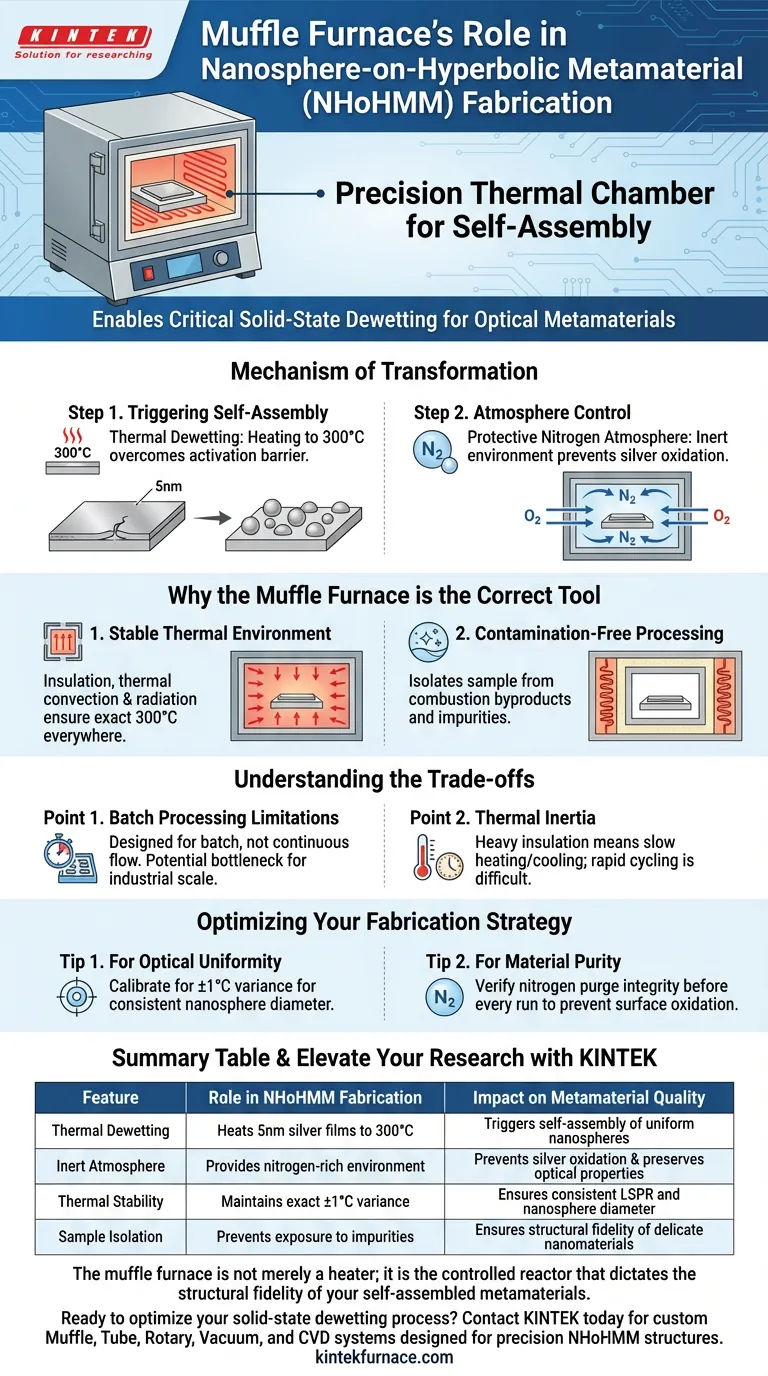

El Mecanismo de Transformación

Desencadenando el Autoensamblaje

La función principal del horno mufla en este contexto es inducir el desprendimiento térmico.

Al calentar el sustrato a 300 °C, el horno agrega suficiente energía al sistema para superar la barrera de activación de la película delgada de plata.

Esto hace que la capa continua de 5 nm se rompa y se reorganice en islas esféricas aisladas (nanospheras) para minimizar la energía superficial.

Control de Atmósfera

El horno mantiene una atmósfera protectora de nitrógeno durante el proceso de calentamiento.

Este entorno inerte es vital porque la plata es muy reactiva al oxígeno a temperaturas elevadas.

Sin este flujo de gas protector, la plata se oxidaría en lugar de desprenderse limpiamente, destruyendo las propiedades ópticas del metamaterial final.

Por Qué el Horno Mufla es la Herramienta Correcta

Entorno Térmico Estable

El éxito en la fabricación de NHoHMM requiere una estabilidad de temperatura absoluta para garantizar una distribución uniforme del tamaño de las nanospheras.

Los hornos mufla utilizan materiales aislantes para evitar la pérdida de calor y combinan convección y radiación térmica para distribuir el calor de manera uniforme.

Esto asegura que cada parte de la muestra experimente la misma condición exacta de 300 °C, evitando gradientes que conducirían a estructuras irregulares.

Procesamiento Libre de Contaminación

A diferencia de los métodos de calentamiento por llama directa, un horno mufla aísla la muestra de los subproductos de la combustión.

Las bobinas de calentamiento están separadas de la cámara o incrustadas en el aislamiento, lo que garantiza que la fuente de calor no introduzca impurezas.

Este entorno libre de contaminación es fundamental para los nanomateriales, donde incluso las impurezas microscópicas pueden alterar los delicados efectos LSPR.

Comprendiendo los Compromisos

Limitaciones del Procesamiento por Lotes

Los hornos mufla están diseñados inherentemente para el procesamiento por lotes, no para la fabricación de flujo continuo.

Si bien son excelentes para la investigación y la fabricación de alta precisión, esto puede convertirse en un cuello de botella si se intenta escalar la producción a niveles industriales.

Inercia Térmica

Estos hornos dependen de un aislamiento pesado para mantener la estabilidad, lo que resulta en una inercia térmica significativa.

Esto significa que el calentamiento y el enfriamiento llevan tiempo; el ciclo rápido de temperatura generalmente no es posible.

Si su proceso requiere un enfriamiento inmediato después del desprendimiento, debe tener en cuenta el tiempo necesario para retirar de manera segura la muestra de la cámara caliente.

Optimizando su Estrategia de Fabricación

Para garantizar estructuras NHoHMM de alta calidad, alinee el uso de su horno con sus objetivos técnicos específicos:

- Si su enfoque principal es la uniformidad óptica: Asegúrese de que su horno esté calibrado para mantener 300 °C con una variación de menos de ±1 °C para garantizar un diámetro de nanosphera consistente en toda la muestra.

- Si su enfoque principal es la pureza del material: Verifique la integridad del sistema de purga de nitrógeno antes de cada ejecución para prevenir la oxidación superficial de la capa de plata.

El horno mufla no es simplemente un calentador; es el reactor controlado que dicta la fidelidad estructural de sus metamateriales autoensamblados.

Tabla Resumen:

| Característica | Papel en la Fabricación de NHoHMM | Impacto en la Calidad del Metamaterial |

|---|---|---|

| Desprendimiento Térmico | Calienta películas de plata de 5 nm a 300 °C | Desencadena el autoensamblaje de nanospheras uniformes |

| Atmósfera Inerte | Proporciona un entorno rico en nitrógeno | Previene la oxidación de la plata y preserva las propiedades ópticas |

| Estabilidad Térmica | Mantiene una variación exacta de ±1 °C | Asegura LSPR y diámetro de nanosphera consistentes |

| Aislamiento de la Muestra | Previene la exposición a la combustión/impurezas | Asegura la fidelidad estructural de nanomateriales delicados |

Mejore su Investigación de Nanomateriales con KINTEK

La precisión es el latido del corazón de la fabricación de metamateriales. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para proporcionar los entornos térmicos estables y el control de atmósfera requeridos para estructuras NHoHMM complejas. Nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas, garantizando resultados libres de contaminación y una distribución térmica uniforme en todo momento.

¿Listo para optimizar su proceso de desprendimiento en estado sólido? ¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- R. Niguma, Koichi Okamoto. Novel Plasmonic Metamaterials Based on Metal Nano-Hemispheres and Metal-Dielectric Composites. DOI: 10.3390/photonics11040356

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar un horno mufla en la incineración? Lograr ceniza pura para un análisis inorgánico preciso

- ¿Cuál es el propósito de usar un horno de alta temperatura a 900°C para cáscaras de huevo? Domina la Calcinación para la Producción de CaO

- ¿Cuál es el límite de temperatura de un horno mufla? Encuentre el rango adecuado para su laboratorio

- ¿Cuál es la diferencia entre un horno mufla y un horno de convección? Una guía para el procesamiento de alta temperatura y la pureza

- ¿Cuál es el papel técnico de un horno mufla en la preparación de cenizas de lodos de teñido? Optimizar la Activación Puzolánica

- ¿Qué equipo de protección personal (EPP) se debe usar al operar un horno de mufla? Asegure la seguridad completa del laboratorio

- ¿Qué es un horno mufla de hidrógeno y cómo funciona? Calentamiento de precisión con hidrógeno para resultados libres de óxido

- ¿Cómo se utiliza un horno mufla para la ingeniería de defectos en delta-MnO2? Tratamiento térmico de precisión para defectos óptimos