El principal papel técnico de un horno mufla en este contexto es la activación térmica del material residual. Al someter los lodos de teñido a altas temperaturas controladas, específicamente alrededor de 400 °C, el horno elimina eficazmente la humedad y la materia orgánica volátil. Este proceso altera químicamente el lodo, activando sus propiedades puzolánicas y transformándolo en un material cementicio suplementario viable capaz de reemplazar el cemento estándar.

El horno mufla sirve como el recipiente de reacción crítico que convierte los residuos industriales peligrosos en un recurso de construcción estabilizado. Al controlar con precisión el entorno térmico, asegura la destrucción de impurezas mientras optimiza la reactividad química del material para su uso en sistemas de concreto.

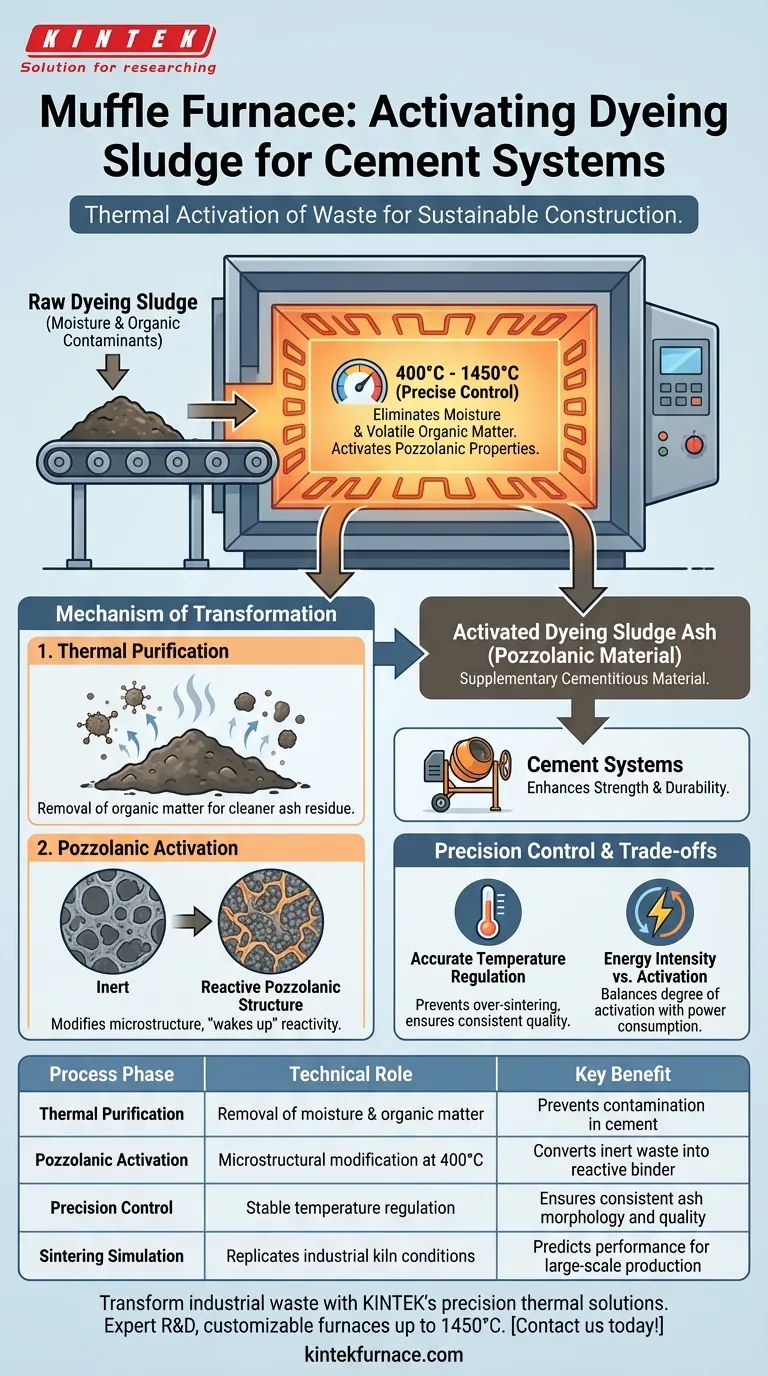

El Mecanismo de Transformación

Purificación Térmica

Los lodos de teñido crudos contienen cantidades significativas de humedad y contaminantes orgánicos que serían perjudiciales para el rendimiento del concreto. El horno mufla proporciona un entorno térmico constante para incinerar estas impurezas.

Al mantener una temperatura constante (por ejemplo, 400 °C), el horno asegura la eliminación completa de materia orgánica. Esto deja un residuo de ceniza más limpio que es químicamente compatible con los procesos de hidratación del cemento.

Activación Puzolánica

Más allá del simple secado, el horno facilita un cambio de fase química conocido como activación. El tratamiento térmico modifica la microestructura del lodo.

Este proceso de calentamiento "despierta" la reactividad puzolánica del material. Sin esta historia térmica específica, el lodo permanecería como un relleno inerte; con ella, la ceniza se convierte en un agente reactivo que contribuye a la resistencia y durabilidad del composite de cemento final.

El Papel del Control de Precisión

Regulación Precisa de la Temperatura

Si bien la preparación de cenizas de lodo generalmente apunta a temperaturas moderadas como 400 °C, el horno mufla está diseñado para un control de alta precisión en un amplio rango.

Los hornos de alta gama pueden alcanzar temperaturas ultraaltas (1350 °C a 1450 °C) para simular hornos de cemento industriales. Esta capacidad asegura que, al apuntar a 400 °C para el lodo, la temperatura se mantenga con estabilidad absoluta, evitando picos de temperatura que podrían alterar la morfología de la ceniza de manera indeseable.

Simulación de Condiciones Industriales

El horno mufla permite a los investigadores replicar las condiciones de producción a gran escala en un entorno de laboratorio.

Permite el estudio de reacciones en fase sólida y procesos de sinterización. Esto asegura que la ceniza de lodo de teñido resultante se comportará de manera predecible cuando se escale para su uso en proyectos de construcción reales.

Comprender las Compensaciones

Sensibilidad a la Temperatura

La calidad de la ceniza final depende en gran medida del mantenimiento de la ventana de temperatura correcta.

Si la temperatura es demasiado baja, pueden quedar impurezas orgánicas, debilitando el enlace del cemento. Si la temperatura es incontrolada o excesiva, puede provocar una sinterización excesiva, lo que podría reducir el área superficial y la reactividad de las partículas de ceniza.

Intensidad Energética

Aunque eficaz, el uso de un horno mufla representa una entrada de energía significativa en el ciclo de preparación del material.

Los operadores deben equilibrar el grado de activación logrado con el costo energético del tratamiento térmico. El objetivo es encontrar la temperatura mínima requerida (por ejemplo, los 400 °C citados) para lograr la máxima actividad puzolánica sin un consumo de energía innecesario.

Optimización del Proceso para Sus Objetivos

Para sacar el máximo provecho de la preparación de cenizas de lodo de teñido, alinee la configuración de su horno con sus objetivos específicos:

- Si su enfoque principal es la Remediación de Residuos: Asegúrese de que el tiempo de permanencia en el horno sea suficiente a 400 °C para garantizar la destrucción total de todos los contaminantes orgánicos y compuestos volátiles.

- Si su enfoque principal es la Resistencia del Cemento: Priorice la estabilidad precisa de la temperatura para maximizar la activación puzolánica sin causar aglomeración de partículas o vitrificación.

El tratamiento térmico controlado es el puente entre los residuos industriales crudos y los materiales de construcción sostenibles de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Papel Técnico | Beneficio Clave |

|---|---|---|

| Purificación Térmica | Eliminación de humedad y materia orgánica | Previene la contaminación en la hidratación del cemento |

| Activación Puzolánica | Modificación microestructural a 400°C | Convierte residuos inertes en aglutinante reactivo |

| Control de Precisión | Regulación estable de la temperatura | Asegura morfología y calidad de ceniza consistentes |

| Simulación de Sinterización | Replica condiciones de horno industrial | Predice el rendimiento para producción a gran escala |

Transforme sus residuos industriales en recursos de construcción de alto valor con las soluciones térmicas de precisión de KINTEK. Respaldados por I+D y fabricación expertos, ofrecemos hornos Muffle, de Tubo, Rotatorios y de Vacío personalizables diseñados para alcanzar hasta 1450 °C con estabilidad absoluta. Ya sea que esté optimizando la actividad puzolánica o simulando la sinterización industrial, KINTEK proporciona la fiabilidad que su laboratorio requiere. ¡Contáctenos hoy para encontrar su sistema de horno de alta temperatura perfecto!

Guía Visual

Referencias

- Dongyang Tian, Shuang Lü. Carbon sequestration and environmental impacts in ternary blended cements using dyeing sludge and papermaking sludge. DOI: 10.1186/s43065-024-00109-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué características opcionales están disponibles para los hornos de caja? Personalice para las necesidades únicas de su laboratorio

- ¿Cómo facilita un horno de secado de laboratorio la eliminación de la humedad? Logre datos precisos con las soluciones de secado de KINTEK

- ¿Qué papel juega un horno mufla de alta temperatura en la calcinación de SrMo1−xMnxO4? Optimice su síntesis.

- ¿Cómo se utilizan los hornos de caja en aplicaciones industriales? Procesamiento por lotes versátil para tratamiento térmico y más

- ¿Por qué se requiere un horno mufla de alta temperatura para la calcinación de cenizas volantes activadas? Desbloquee cambios de fase eficientes

- ¿Qué tipos de materiales se pueden analizar utilizando un horno de mufla? Desbloquee análisis térmicos precisos para muestras diversas

- ¿Cómo benefician los hornos de mufla a la industria de la pintura? Mejore las pruebas de pintura con un control de calor preciso

- ¿Cuáles son las aplicaciones clave de los hornos de resistencia tipo caja? Calentamiento versátil para metales, cerámicas y más