En esencia, los hornos de resistencia tipo caja son herramientas versátiles utilizadas en una notable variedad de campos industriales, de investigación y ambientales. Sus aplicaciones clave incluyen el tratamiento térmico de metales mediante procesos como el temple y el recocido, la sinterización de cerámicas avanzadas, la formación de componentes de vidrio y la preparación de muestras en entornos de laboratorio.

El verdadero valor de un horno de caja no reside solo en su amplia gama de aplicaciones, sino en su diseño fundamental. Ofrece un entorno de alta temperatura fiable, uniforme y controlado con precisión, con una gran simplicidad operativa, lo que lo convierte en una herramienta indispensable para cualquier proceso que requiera un tratamiento térmico constante.

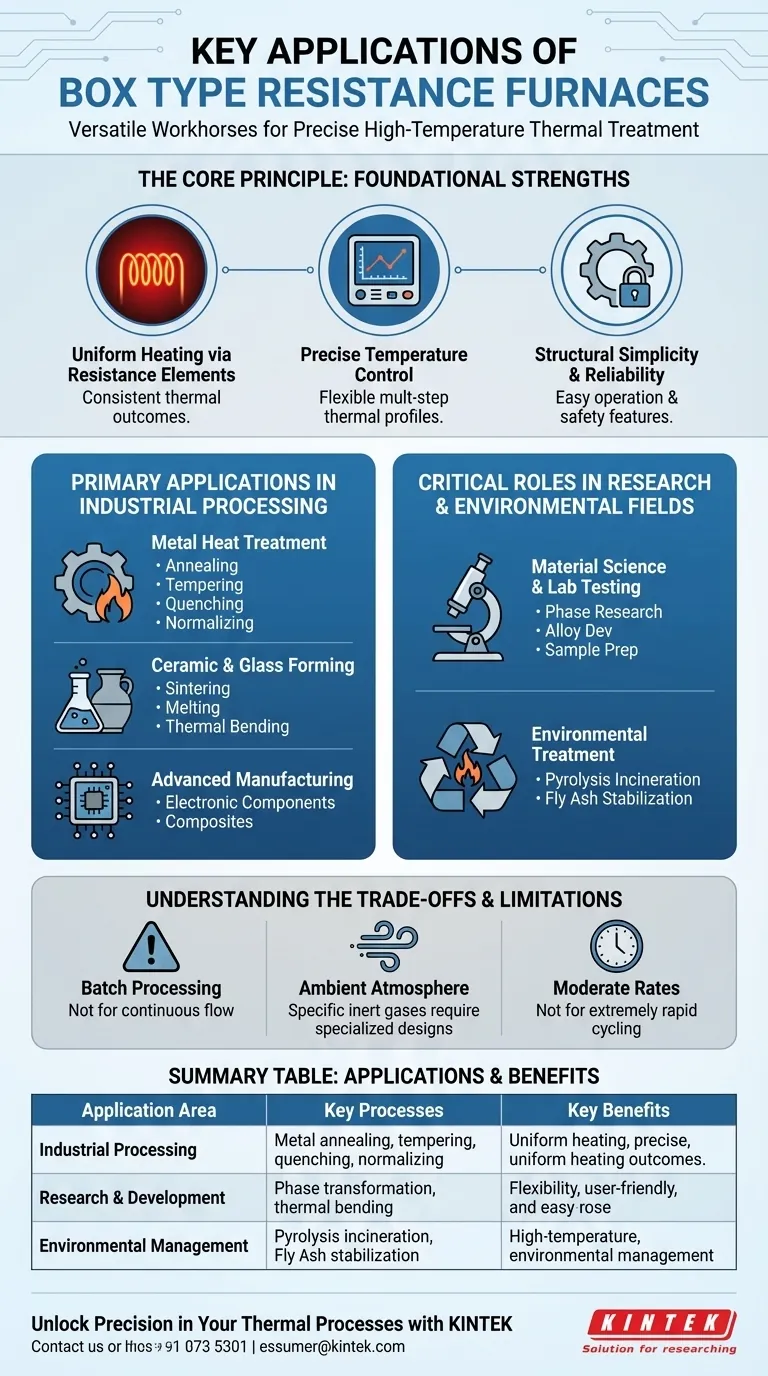

El principio fundamental: por qué los hornos de caja son tan versátiles

Para comprender las aplicaciones, primero debe entender las fortalezas fundamentales del horno. Su naturaleza "universal" proviene de una combinación de tres atributos clave.

Calentamiento uniforme mediante elementos de resistencia

Un horno de caja utiliza cables de resistencia eléctrica como elementos calefactores. Estos elementos se colocan estratégicamente dentro de una cámara aislada para generar e irradiar calor.

Este diseño asegura que todo el espacio de trabajo, y el material dentro de él, alcance la temperatura objetivo con alta uniformidad, lo cual es crítico para resultados de proceso consistentes.

Control preciso de la temperatura

Los hornos de caja modernos están equipados con controladores digitales fáciles de usar. Esto permite a los operadores establecer y mantener fácilmente temperaturas específicas o programar perfiles térmicos de varios pasos (rampa, mantenimiento y enfriamiento).

Este control flexible y preciso es lo que hace que el horno sea adaptable a los requisitos distintos de diferentes materiales y procesos, desde el recocido lento de acero hasta la cocción rápida de una cerámica.

Simplicidad estructural y fiabilidad

El diseño es sencillo: una caja aislada, elementos calefactores y un sistema de control. Esta simplicidad los hace fáciles de operar después de una capacitación mínima.

Además, están construidos para la fiabilidad y la seguridad, incluyendo típicamente características como alarmas de sobretemperatura y protección contra fugas para salvaguardar tanto al operador como al equipo.

Aplicaciones primarias en el procesamiento industrial

El calentamiento fiable del horno lo convierte en un elemento básico en muchos entornos de producción.

Tratamiento térmico de metales

Esta es una aplicación principal donde el control preciso de la temperatura se utiliza para alterar las propiedades físicas y mecánicas de un metal. Los procesos clave incluyen:

- Recocido: Ablandar metales para mejorar la ductilidad.

- Templado: Reducir la fragilidad del acero endurecido.

- Enfriamiento rápido (temple): Enfriar rápidamente el metal para endurecerlo.

- Normalizado: Refinar la estructura granular del acero.

- Tratamiento de solución sólida: Homogeneizar aleaciones, como superaleaciones a base de níquel para aplicaciones aeroespaciales.

Formación de cerámica y vidrio

Las altas temperaturas son esenciales para procesar cerámicas y vidrio. El horno proporciona el entorno controlado necesario para estas delicadas tareas. Los procesos clave incluyen:

- Sinterización: Cocer polvos cerámicos compactados (como la alúmina) para crear una pieza densa y sólida.

- Fusión y cocción: Utilizado en la producción de diversos productos de vidrio y cerámica.

- Doblado térmico: Calentar vidrio, como el de las cubiertas 3D para teléfonos móviles, hasta que sea lo suficientemente maleable como para darle una forma específica.

Fabricación avanzada

El horno también desempeña un papel en la creación de materiales y componentes de alta tecnología. Los procesos clave incluyen:

- Fabricación de componentes electrónicos: Cocción de materiales para crear componentes como resistencias y condensadores.

- Procesamiento de materiales compuestos: Esto incluye pasos como la preoxidación de fibras de carbono o la sinterización de compuestos de matriz cerámica (CMC).

Funciones críticas en los campos de la investigación y el medio ambiente

Más allá de la fábrica, los hornos de caja son herramientas esenciales para el descubrimiento y la remediación.

Ciencia de materiales y pruebas de laboratorio

Para los investigadores, el horno de caja es una herramienta fundamental para la experimentación y la preparación de muestras. Su flexibilidad permite una amplia gama de pruebas. Los usos clave incluyen:

- Investigación de transformación de fases: Observar cómo cambia la estructura cristalina de un material con el calor.

- Desarrollo de aleaciones: Creación y prueba de nuevas aleaciones metálicas.

- Preparación general de muestras: Calentar materiales a un estado conocido antes de un análisis posterior.

Tratamiento ambiental y gestión de residuos

La capacidad de alta temperatura de estos hornos se aprovecha para el tratamiento de residuos peligrosos. Los usos clave incluyen:

- Incineración por pirólisis: Descomponer residuos médicos a temperaturas superiores a 850 °C para una eliminación inofensiva.

- Estabilización de cenizas volantes: Fundir cenizas volantes industriales a altas temperaturas para atrapar metales pesados dentro de una matriz vítrea estable, evitando que se filtren al medio ambiente.

Entendiendo las compensaciones

Aunque es increíblemente versátil, el horno de caja no es la solución óptima para todos los desafíos térmicos. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Procesamiento por lotes vs. flujo continuo

Un horno de caja es intrínsecamente una herramienta de procesamiento por lotes. Se carga, se ejecuta un ciclo y se descarga. No está diseñado para líneas de producción continuas de gran volumen donde las piezas se mueven constantemente a través de una zona de calentamiento.

Consideraciones sobre la atmósfera

Un horno de caja estándar funciona en aire ambiente. Los procesos que requieren una atmósfera de gas inerte específica (como argón) o un vacío para evitar la oxidación requieren diseños de horno especializados y más complejos.

Velocidades moderadas de calentamiento y enfriamiento

Debido a su estructura aislada y masa térmica, un horno de caja tiene velocidades moderadas de calentamiento y enfriamiento. Para aplicaciones que requieren un ciclo térmico extremadamente rápido, sería más adecuado otro equipo especializado, como un sistema de procesamiento térmico rápido (RTP).

Tomar la decisión correcta para su objetivo

Para aplicar este conocimiento, haga coincidir las capacidades del horno con su objetivo principal.

- Si su enfoque principal son las propiedades metalúrgicas repetibles: Utilice el calentamiento uniforme del horno para obtener resultados consistentes en recocido, templado y normalizado.

- Si su enfoque principal es la investigación y el desarrollo de materiales: Aproveche su flexibilidad y control preciso para probar nuevos materiales, estudiar transformaciones de fase y preparar muestras.

- Si su enfoque principal es el procesamiento a alta temperatura: Utilice su capacidad para la sinterización de cerámica, la fusión de vidrio o el tratamiento especializado de residuos como la pirólisis.

En última instancia, el horno de resistencia de caja destaca por proporcionar una solución sencilla y fiable para una amplia gama de desafíos de procesamiento térmico.

Tabla resumen:

| Área de aplicación | Procesos clave | Beneficios clave |

|---|---|---|

| Procesamiento industrial | Recocido, templado de metales; sinterización de cerámica; formación de vidrio | Calentamiento uniforme, control preciso de la temperatura, fiabilidad |

| Investigación y desarrollo | Estudios de transformación de fases, desarrollo de aleaciones, preparación de muestras | Flexibilidad, controles fáciles de usar, resultados consistentes |

| Gestión ambiental | Incineración por pirólisis, estabilización de cenizas volantes | Capacidad de alta temperatura, características de seguridad |

| Limitaciones | Procesamiento por lotes, atmósfera ambiental, velocidades moderadas de calentamiento/enfriamiento | No apto para flujo continuo o ciclos rápidos |

Desbloquee la precisión en sus procesos térmicos con KINTEK

Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en el procesamiento industrial, la investigación de materiales o la gestión ambiental, nuestros hornos ofrecen calentamiento uniforme, control preciso y fiabilidad para mejorar sus resultados.

Contáctenos hoy para discutir cómo KINTEK puede adaptar una solución a sus necesidades específicas y aumentar su eficiencia.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué factores deben considerarse al comprar un horno de tubo de cuarzo? Asegure un procesamiento confiable a alta temperatura

- ¿Cuál es la diferencia entre un horno tubular de alúmina y un horno tubular de cuarzo? Elija el horno tubular adecuado para su laboratorio

- ¿Qué es un Horno de Tubo de Cuarzo y cuál es su función principal? Esencial para la observación de materiales en tiempo real

- ¿Cómo procede típicamente el proceso de trabajo de un horno de tubo de cuarzo? Domine el calentamiento de precisión para materiales avanzados

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio