En entornos industriales, los hornos de caja son los caballos de batalla del procesamiento térmico. Se utilizan para una amplia gama de aplicaciones orientadas a lotes, desde el tratamiento térmico de componentes de acero y la cocción de cerámicas avanzadas hasta la prueba de nuevos materiales en un laboratorio. Su diseño fundamental —una cámara simple de carga frontal— los hace increíblemente versátiles para manejar diversas piezas y materiales que requieren un calentamiento uniforme en un ciclo controlado.

Un horno de caja se entiende mejor como una herramienta de propósito general para el procesamiento por lotes. Su valor principal radica en su flexibilidad para manejar una amplia variedad de tamaños, formas y procesos térmicos de piezas, aunque esto conlleva ventajas y desventajas en comparación con hornos más especializados diseñados para atmósferas específicas o producción continua.

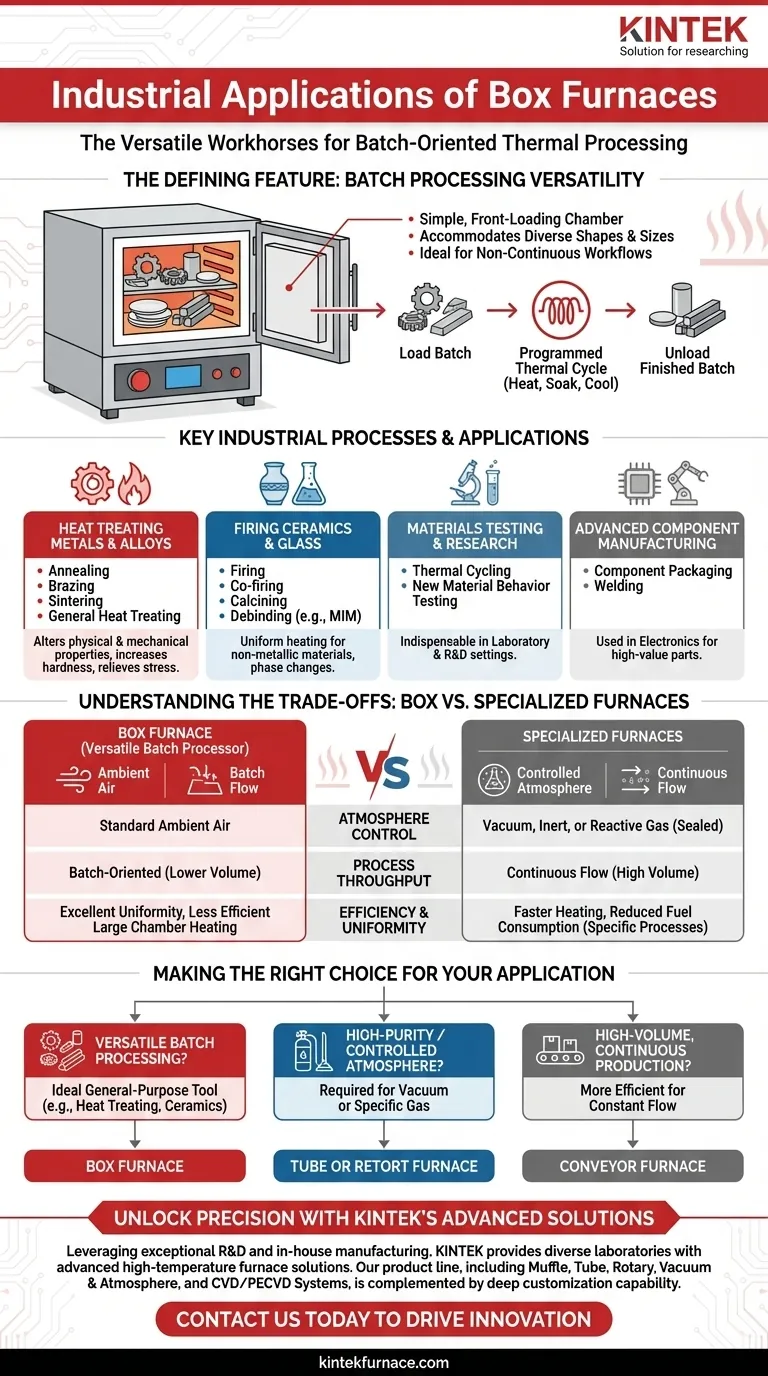

La Característica Definitoria: Versatilidad en el Procesamiento por Lotes

La utilidad de un horno de caja se deriva directamente de su diseño sencillo. Comprender este concepto central es clave para saber cuándo y por qué usar uno.

Una Cámara Simple y Accesible

Un horno de caja, también conocido como horno de mufla, consiste en un gabinete aislado con una puerta de carga frontal que se abre a una única cámara contenida. Esta configuración simple es su mayor fortaleza.

Permite a los operadores cargar y descargar fácilmente elementos de diversas dimensiones, desde un solo componente grande hasta una bandeja con muchas piezas pequeñas.

Acomodando Diversas Formas y Tamaños

A diferencia de un horno de tubo, que se limita a muestras más pequeñas y uniformes o a flujos continuos de material, un horno de caja puede acomodar objetos voluminosos o de forma irregular.

Esto lo convierte en la opción predeterminada para el tratamiento térmico general de piezas fabricadas, herramientas y accesorios.

El Flujo de Trabajo Orientado a Lotes

El horno de caja está diseñado para un flujo de trabajo distinto: cargar un lote de materiales, ejecutar un ciclo térmico programado (calentamiento, remojo, enfriamiento) y descargar el lote terminado.

Este flujo de trabajo es ideal para muchos escenarios de fabricación, reparación e investigación que no requieren un flujo continuo de material.

Procesos y Aplicaciones Industriales Clave

La versatilidad del horno de caja significa que soporta una amplia gama de procesos térmicos críticos en numerosas industrias.

Tratamiento Térmico de Metales y Aleaciones

Esta es una aplicación principal. Procesos como el recocido, la soldadura fuerte, la sinterización y el tratamiento térmico general se realizan para alterar las propiedades físicas y mecánicas de los metales.

Estos tratamientos pueden aumentar la dureza, aliviar las tensiones internas o preparar un material para pasos de fabricación adicionales.

Cocción de Cerámicas y Vidrio

El ambiente de calentamiento uniforme es perfecto para procesar materiales no metálicos. Los hornos de caja se utilizan para la cocción y cocción conjunta de cerámicas, la calcinación de polvos para inducir cambios de fase y el trabajo con vidrio.

También son esenciales para los procesos de desaglomerado, donde un material aglomerante se quema lentamente de una pieza "verde", como en el moldeo por inyección de metal (MIM).

Pruebas e Investigación de Materiales

En entornos de laboratorio e I+D, los hornos de caja son indispensables para la prueba de materiales. Se utilizan para realizar ciclos térmicos para probar la durabilidad o para determinar cómo se comporta un nuevo material a temperaturas elevadas.

Fabricación Avanzada de Componentes

Los hornos de caja desempeñan un papel en la producción de componentes de alto valor. En electrónica, se utilizan para procesos como el empaquetado y la soldadura de componentes.

Comprendiendo las Ventajas y Desventajas: Horno de Caja vs. Hornos Especializados

Aunque es increíblemente versátil, un horno de caja no es la solución óptima para cada necesidad de procesamiento térmico. Sus limitaciones definen cuándo se requiere un horno más especializado.

Control de la Atmósfera

Los hornos de caja estándar operan en aire ambiente. Para procesos que requieren una atmósfera específica, como vacío, un gas inerte como el argón o un gas reactivo, es necesario un horno de retorta o un horno de tubo. Estos hornos están sellados para evitar la contaminación y permitir un control atmosférico preciso.

Rendimiento del Proceso

La naturaleza por lotes de un horno de caja es una limitación para la producción de gran volumen. Cuando se necesita un flujo continuo de producto, un horno de cinta transportadora o un horno rotatorio es mucho más eficiente, ya que las piezas se mueven a través de zonas de calentamiento sin detener la línea.

Eficiencia y Uniformidad de Calentamiento

Aunque los hornos de caja modernos tienen una excelente uniformidad de temperatura, sus grandes cámaras pueden ser menos eficientes de calentar que los hornos más pequeños y especializados. Un horno de retorta, por ejemplo, a menudo ofrece tiempos de calentamiento más rápidos y un menor consumo de combustible para procesos específicos y repetibles.

Tomando la Decisión Correcta para su Aplicación

La selección del horno correcto depende completamente de los requisitos de su proceso, material y volumen de producción.

- Si su enfoque principal es el procesamiento por lotes versátil: El horno de caja es su herramienta ideal de propósito general para manejar diversas piezas y procesos como el tratamiento térmico o la cocción de cerámicas.

- Si su enfoque principal es el procesamiento de alta pureza o las atmósferas controladas: Es necesario un horno de tubo o de retorta para aplicaciones que requieren vacío o ambientes de gas específicos.

- Si su enfoque principal es la producción continua de alto volumen: Un horno de cinta transportadora sería una opción más eficiente que un horno de caja de estilo por lotes.

Comprender el horno de caja como un procesador por lotes fundamental y versátil le permite aprovechar sus fortalezas mientras reconoce cuándo se requiere una herramienta más especializada para el trabajo.

Tabla Resumen:

| Aplicación | Usos Clave | Industrias |

|---|---|---|

| Tratamiento Térmico | Recocido, soldadura fuerte, sinterización | Fabricación, Automotriz |

| Cerámicas y Vidrio | Cocción, calcinación, desaglomerado | Electrónica, Aeroespacial |

| Pruebas de Materiales | Ciclos térmicos, I+D | Laboratorios, Investigación |

| Fabricación de Componentes | Empaquetado, soldadura | Electrónica, Alta Tecnología |

Desbloquee la Precisión y Eficiencia con las Soluciones Avanzadas de Hornos de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite procesamiento por lotes versátil o atmósferas especializadas, ofrecemos un rendimiento fiable adaptado a sus necesidades.

Contáctenos hoy mismo para discutir cómo nuestros hornos pueden mejorar sus aplicaciones industriales e impulsar la innovación en sus proyectos. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería