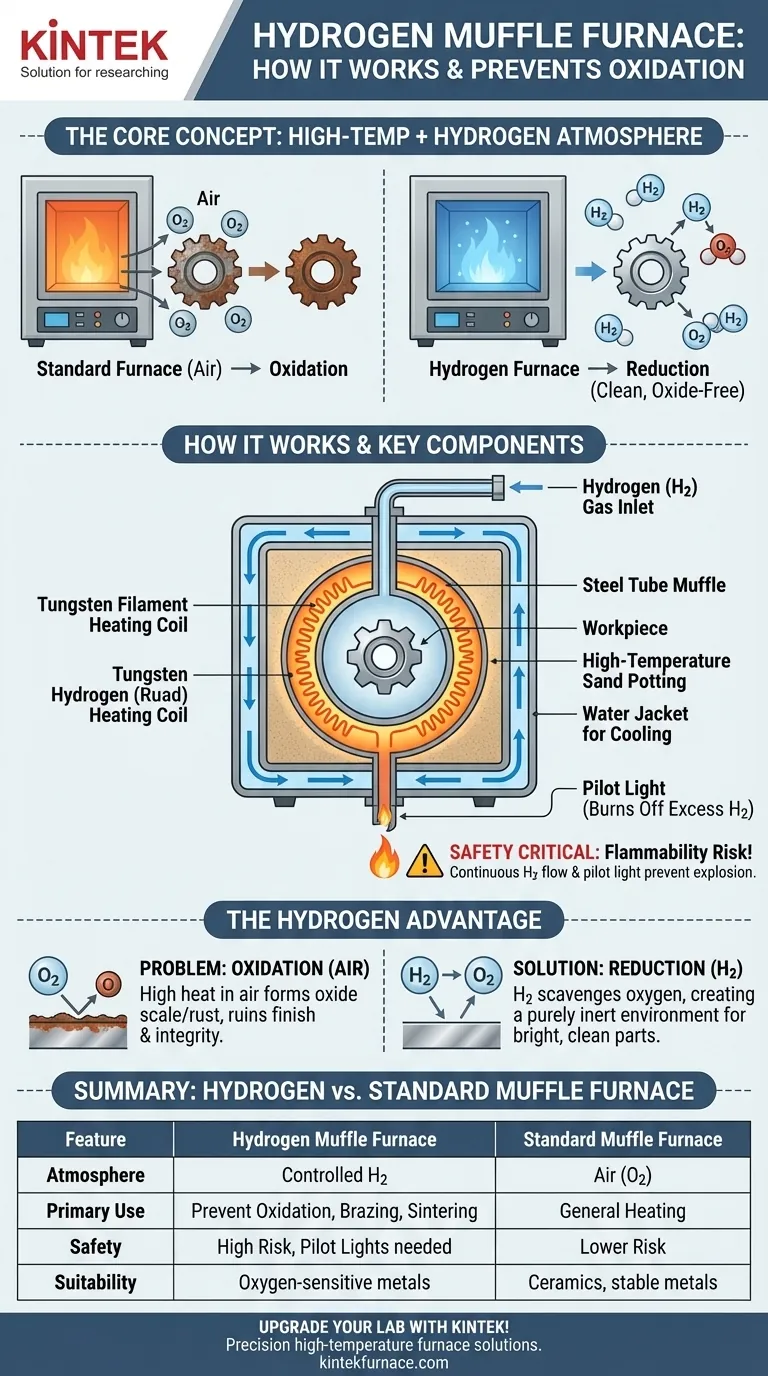

En esencia, un horno mufla de hidrógeno es un horno de alta temperatura que utiliza una atmósfera controlada de gas hidrógeno para calentar materiales. A diferencia de un horno estándar que opera en aire, su propósito principal es prevenir la oxidación y corrosión en la superficie de las piezas que se procesan, asegurando que permanezcan limpias y químicamente inalteradas por el calor elevado.

La distinción crítica no es el calor en sí, sino la atmósfera de hidrógeno químicamente activa. Este horno se elige específicamente cuando el material que se calienta debe protegerse del oxígeno, lo que lo convierte en una herramienta para el procesamiento de materiales de precisión en lugar de un simple calentamiento.

Cómo funciona un horno mufla estándar

Para entender lo que hace único a un horno de hidrógeno, primero debemos comprender la tecnología de referencia. Un horno mufla estándar es la piedra angular del trabajo de laboratorio y el procesamiento industrial a alta temperatura.

El papel de la mufla: Calentamiento indirecto

Una mufla es una cámara sellada y separada hecha de un material resistente al calor. La pieza de trabajo se coloca dentro de esta mufla.

Los elementos calefactores se encuentran fuera de la mufla, calentando sus paredes. Luego, el calor se irradia hacia la cámara, asegurando que la pieza de trabajo se caliente de manera uniforme y nunca esté en contacto directo con los elementos calefactores.

Calentamiento por resistencia eléctrica

Estos hornos generan calor mediante elementos de resistencia eléctrica, como bobinas hechas de alambre Kanthal o Nicromo. A medida que la electricidad pasa a través de ellos, se ponen al rojo vivo, alcanzando temperaturas extremadamente altas.

Control de temperatura uniforme

Un sistema de control sofisticado con sensores de temperatura asegura que la cámara alcance y mantenga una temperatura precisa. Este diseño elimina los puntos calientes y los gradientes de temperatura, lo cual es fundamental para obtener resultados consistentes en el procesamiento de materiales.

La ventaja del hidrógeno: Una atmósfera reductora

Un horno mufla de hidrógeno se basa en esta base pero introduce una atmósfera químicamente activa para resolver un problema específico: la oxidación.

¿Por qué usar hidrógeno? El problema de la oxidación

Cuando la mayoría de los metales se calientan a altas temperaturas en presencia de aire, reaccionan con el oxígeno. Esto forma una capa de óxido —esencialmente una forma de cascarilla, decoloración u óxido— en la superficie del material.

Esta oxidación puede arruinar el acabado de la pieza, comprometer su integridad estructural o interferir con procesos posteriores como el soldadura fuerte (brazing) o la soldadura blanda (soldering).

Cómo el hidrógeno previene la corrosión

El hidrógeno es un potente agente reductor. Cuando se introduce en la mufla sellada, desplaza todo el aire y, lo que es más importante, elimina cualquier molécula de oxígeno residual.

Al reaccionar activamente con el oxígeno y eliminarlo, la atmósfera de hidrógeno asegura que la pieza de metal se caliente en un entorno completamente libre de oxígeno, saliendo del proceso tan brillante y limpia como entró.

La construcción específica

Un diseño común consiste en un tubo de acero que sirve como mufla. Este tubo está rodeado por una bobina calefactora de filamento de tungsteno.

Todo el conjunto a menudo se encapsula en arena de alta temperatura, que sirve tanto para proteger el frágil filamento como para transferir su calor uniformemente al tubo de acero de la mufla. Se puede instalar una camisa de agua alrededor del exterior para permitir un enfriamiento rápido y controlado después de que el ciclo de calentamiento se complete.

Comprensión de las compensaciones y las preocupaciones de seguridad

El uso de hidrógeno introduce beneficios significativos, pero también exige protocolos de seguridad estrictos. La decisión de utilizar esta tecnología está impulsada por la necesidad, no por la conveniencia.

El riesgo extremo de inflamabilidad

El gas hidrógeno es altamente inflamable y puede ser explosivo cuando se mezcla con aire en ciertas concentraciones. Llenar una cámara supercalentada con este gas crea un entorno inherentemente peligroso.

Sistemas de seguridad esenciales

Debido a este riesgo, los hornos de hidrógeno están equipados con características de seguridad críticas. El gas hidrógeno se alimenta continuamente a la mufla, y cualquier gas sobrante que salga debe manejarse de forma segura.

Por eso estos hornos tienen pilotos en las salidas de gas. Estas pequeñas llamas queman inmediata y seguramente el hidrógeno que escapa, evitando que se acumule y cree un peligro de explosión.

Especialización del proceso

Estos hornos están diseñados para aplicaciones específicas como la soldadura fuerte (brazing), sinterización o recocido de metales sensibles al oxígeno. No son hornos de uso general debido a su complejidad y los requisitos de seguridad involucrados.

Tomar la decisión correcta para su proceso

La decisión de utilizar un horno mufla estándar o una variante de hidrógeno depende totalmente de su material y del resultado deseado.

- Si su enfoque principal es calentar materiales estables: Para procesos que involucran cerámicas, vidrio o metales donde la oxidación superficial no es una preocupación, un horno mufla estándar con atmósfera de aire es la opción más segura, simple y rentable.

- Si su enfoque principal es una superficie prístina y libre de óxido: Para procesos como la soldadura fuerte de acero inoxidable o el recocido de aleaciones sensibles que deben permanecer brillantes y sin contaminar, un horno mufla de hidrógeno es innegociable.

En última instancia, seleccionar el horno correcto depende de si su proceso simplemente requiere calor o exige un entorno químicamente controlado.

Tabla de resumen:

| Característica | Horno Mufla de Hidrógeno | Horno Mufla Estándar |

|---|---|---|

| Atmósfera | Gas hidrógeno controlado | Aire (oxígeno presente) |

| Uso principal | Prevenir la oxidación, soldadura fuerte (brazing), sinterización | Calentamiento general de materiales estables |

| Seguridad | Alta (riesgos de inflamabilidad, requiere pilotos) | Menor (medidas de seguridad estándar) |

| Idoneidad del material | Metales sensibles al oxígeno (ej. acero inoxidable) | Cerámicas, vidrio, metales tolerantes a la oxidación |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos de precisión como Hornos Mufla de Hidrógeno, Hornos de Tubo y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para el procesamiento libre de óxido y resultados superiores. ¡Contáctenos hoy para analizar cómo nuestros hornos pueden mejorar la eficiencia y seguridad de su procesamiento de materiales!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo se mejora el rendimiento de sellado de un horno de atmósfera experimental tipo caja? Aumente la pureza con sistemas de sellado avanzados

- ¿Cuál es la función de un horno de hidrogenación en la producción de polvo de U-6Nb? Dominio de la fragilización química

- ¿Cuál es la función principal del ventilador de circulación en un horno de campana de hidrógeno completo? Mejorar la eficiencia de la transferencia de calor

- ¿Cuáles son las ventajas técnicas de usar hidrógeno de alta pureza para la sinterización de Cu-Al2O3? Mejora la Unión y la Conductividad

- ¿Cómo contribuyen los hornos de atmósfera a la fabricación de cerámica? Mejorar la pureza y el rendimiento