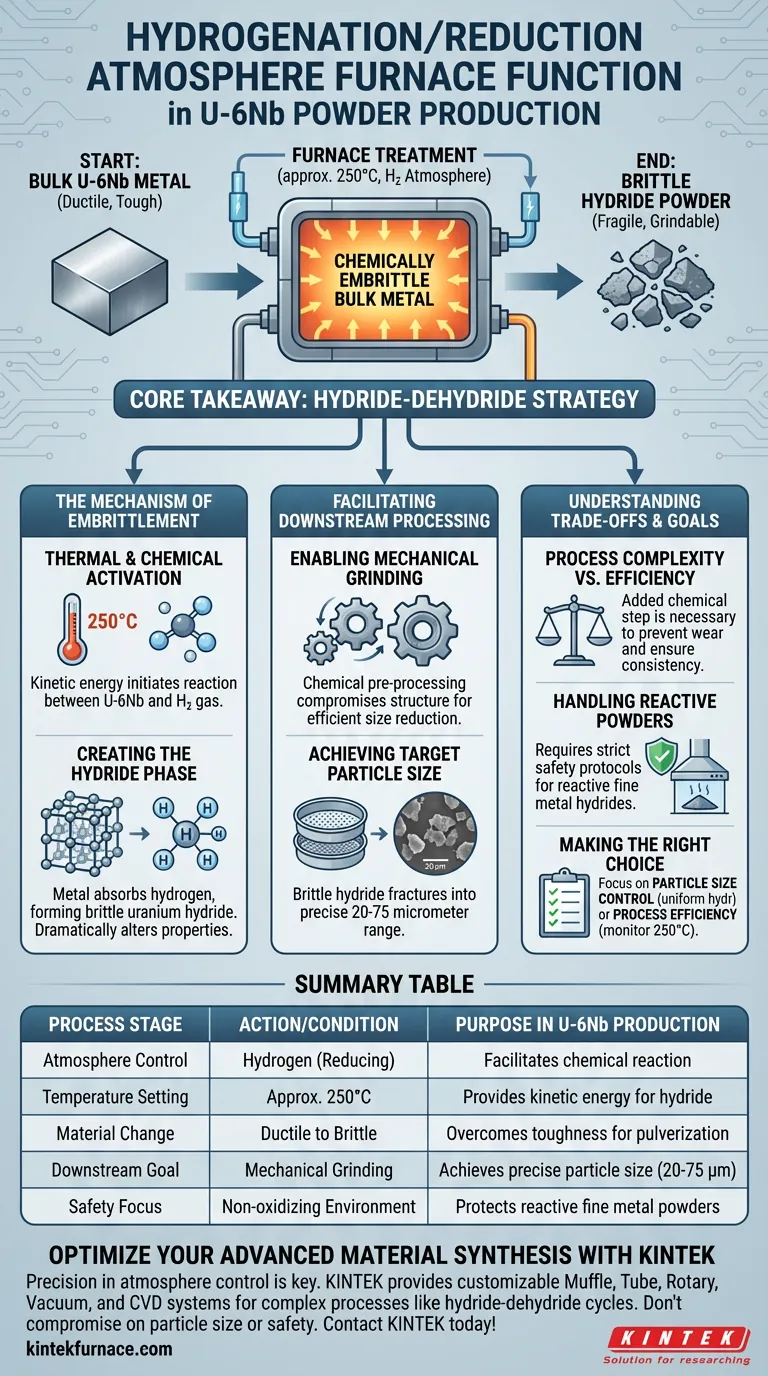

La función principal del horno de atmósfera de hidrogenación/reducción es fragilizar químicamente el metal a granel de Uranio-Niobio (U-6Nb) para prepararlo para la pulverización. Al exponer el metal a gas hidrógeno a aproximadamente 250 °C, el horno facilita una reacción que convierte la tenaz aleación en un polvo de hidruro quebradizo.

Conclusión principal Este proceso utiliza una estrategia de "hidruro-deshidruro" para superar la tenacidad natural de la aleación U-6Nb. El horno crea un entorno controlado para romper químicamente la estructura del metal, haciéndolo lo suficientemente frágil como para ser molido mecánicamente en polvo fino.

El Mecanismo de Fragilización

Activación Térmica y Química

El horno funciona a un punto de ajuste específico de aproximadamente 250 °C.

A esta temperatura, la energía cinética es suficiente para iniciar una reacción entre el metal a granel de Uranio-Niobio y el gas hidrógeno introducido en la cámara.

Creación de la Fase de Hidruro

La introducción de gas hidrógeno crea una atmósfera reductora esencial para la transformación.

El metal absorbe el hidrógeno, formando un hidruro de uranio. Este cambio químico altera drásticamente las propiedades físicas del material, convirtiendo un metal dúctil a granel en un sólido quebradizo.

Facilitación del Procesamiento Posterior

Permitir la Trituración Mecánica

El propósito central del uso de este horno es hacer que el material sea triturable.

La aleación U-6Nb en su estado natural es demasiado tenaz para una reducción de tamaño mecánica eficiente. El tratamiento del horno actúa como un paso de preprocesamiento químico que compromete intencionalmente la integridad estructural del material.

Logro del Tamaño de Partícula Objetivo

Una vez que el material ha sido fragilizado por el horno, puede trasladarse a la etapa de trituración.

Dado que el polvo de hidruro es quebradizo, se fractura de manera fácil y predecible. Esto permite a los operadores triturar el material hasta un rango de tamaño objetivo preciso de 20 a 75 micrómetros.

Comprensión de las Compensaciones

Complejidad del Proceso frente a Eficiencia Mecánica

El uso de este horno añade un paso de procesamiento químico distinto a la línea de fabricación.

Si bien introduce complejidad en términos de control atmosférico y regulación de temperatura, es una compensación necesaria. Intentar triturar U-6Nb sin esta fragilización química probablemente resultaría en un desgaste excesivo del equipo y tamaños de partícula inconsistentes.

Manejo de Polvos Reactivos

El producto de este horno es un polvo fino y quebradizo que es químicamente distinto de la aleación original.

El manejo de hidruros metálicos requiere una estricta adherencia a los protocolos de seguridad, ya que los polvos metálicos finos pueden ser reactivos. El aspecto de "atmósfera" del horno es crítico no solo para la reacción, sino para mantener un entorno seguro y no oxidante durante la transición.

Tomar la Decisión Correcta para su Objetivo

Para garantizar que su línea de producción cumpla con sus especificaciones, considere lo siguiente según la función del horno:

- Si su enfoque principal es el Control del Tamaño de Partícula: Asegúrese de que el horno cree un hidruro uniforme, ya que una fragilización inconsistente dificultará el logro del objetivo de 20 a 75 micrómetros durante la trituración.

- Si su enfoque principal es la Eficiencia del Proceso: Supervise de cerca la temperatura de 250 °C; las desviaciones pueden ralentizar la velocidad de reacción o no fragilizar suficientemente el metal a granel.

El horno de hidrogenación es la puerta de entrada crítica que transforma un bloque de metal sólido en una forma de polvo trabajable.

Tabla Resumen:

| Etapa del Proceso | Acción/Condición | Propósito en la Producción de U-6Nb |

|---|---|---|

| Control de Atmósfera | Hidrógeno (Reductor) | Facilita la reacción química con el metal a granel |

| Ajuste de Temperatura | Aprox. 250 °C | Proporciona energía cinética para la formación de hidruros |

| Cambio de Material | Aleación Dúctil a Hidruro Quebradizo | Supera la tenacidad natural para la pulverización |

| Objetivo Posterior | Trituración Mecánica | Logra un tamaño de partícula preciso (20-75 micrómetros) |

| Enfoque de Seguridad | Entorno no oxidante | Protege los polvos metálicos finos reactivos |

Optimice su Síntesis de Materiales Avanzados con KINTEK

La precisión en el control de la atmósfera es la diferencia entre el éxito y el fracaso en la producción de aleaciones especializadas. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento adaptados para procesos complejos como el ciclo de hidruro-deshidruro.

Ya sea que esté procesando U-6Nb u otras aleaciones sensibles, nuestros hornos de alta temperatura de laboratorio e industriales son totalmente personalizables para cumplir con sus requisitos únicos de temperatura y atmósfera. No comprometa el tamaño de partícula ni la seguridad.

¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Investigation of In Situ and Ex Situ Passivation of Pyrophoric Uranium–Niobium Alloy Powder. DOI: 10.3390/app15126431

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son las dos categorías principales de hornos de atmósfera controlada? Elija por lotes o continuo según sus necesidades

- ¿Por qué se requiere un horno tubular o un horno de caja con control de atmósfera para el desaglomerado de SiC? Garantizar la integridad estructural

- ¿Cómo afecta el control de la atmósfera a la formación de defectos en la nitruro de carbono grafítico? Domina la ingeniería de atmósferas

- ¿Qué desafíos se asocian con el uso de atmósferas inertes? Superar Costos, Seguridad y Complejidad

- ¿Cómo se utiliza el helio en los hornos de atmósfera? Desbloquee la pureza y el enfriamiento rápido para obtener resultados superiores

- ¿Cuál es el papel del sistema de control de atmósfera en un horno de atmósfera controlado por programa? Maestría en Precisión y Protección

- ¿Qué papel juega una atmósfera de argón en el sinterizado de aleaciones WC-Co-Ni? Lograr una densidad casi teórica

- ¿Por qué es esencial una atmósfera reductora para la síntesis de fósforos? Desbloquee la activación de luz azul de alta eficiencia