El papel principal de un sistema de control de atmósfera es actuar como el núcleo inteligente de un horno controlado por programa, asegurando que el ambiente gaseoso se adapte perfectamente a los requisitos del procesamiento del material. Funciona monitoreando continuamente la atmósfera del horno y ajustando automáticamente la composición del gas, la presión y el caudal según un programa predefinido, protegiendo así el material y guiando su transformación.

Un sistema de control de atmósfera transforma un horno de un simple horno de alta temperatura en un instrumento de precisión. Su propósito es ejecutar una secuencia programada de cambios atmosféricos, protegiendo el material de reacciones no deseadas mientras se promueven activamente las transformaciones químicas y físicas deseadas.

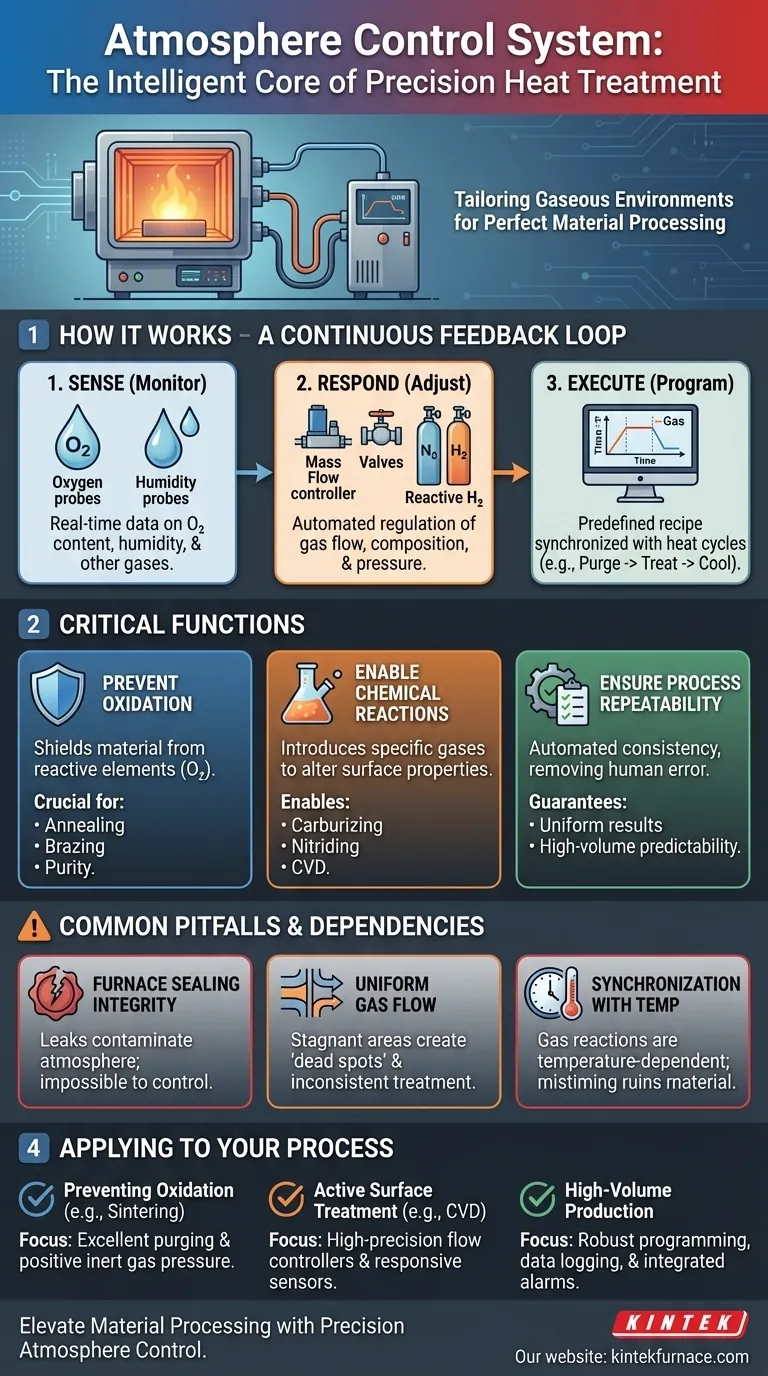

Cómo funciona el sistema de control de atmósfera

El sistema opera en un bucle de retroalimentación continuo, muy parecido a cómo un termostato controla la temperatura. Sin embargo, en lugar de solo calor, gestiona un complejo entorno gaseoso para lograr resultados metalúrgicos o químicos específicos.

Monitoreo Continuo (Los Sentidos)

El sistema utiliza sensores especializados para obtener una imagen en tiempo real de las condiciones dentro de la cámara del horno.

Los parámetros clave monitoreados a menudo incluyen el contenido de oxígeno (medido por una sonda de oxígeno) y los niveles de humedad. Estas lecturas son críticas porque incluso trazas de oxígeno o vapor de agua pueden causar una oxidación no deseada a altas temperaturas.

Ajuste Automatizado (La Respuesta)

Basándose en la retroalimentación del sensor, el sistema de control realiza ajustes inmediatos y automatizados para mantener la atmósfera programada.

Esto implica regular una serie de válvulas y controladores de flujo másico. Puede aumentar el flujo de un gas inerte como nitrógeno o argón para purgar contaminantes o introducir una mezcla precisa de gases reactivos para iniciar un proceso químico específico en la superficie del material.

Ejecución del Programa (La Receta)

El aspecto "controlado por programa" es lo que permite tratamientos térmicos complejos de múltiples etapas. El sistema sigue una receta preestablecida que dicta cómo debe cambiar la atmósfera con el tiempo, en sincronía con el perfil de temperatura.

Por ejemplo, un proceso podría comenzar con una purga de nitrógeno, cambiar a una atmósfera reductora rica en hidrógeno durante la fase de mantenimiento a alta temperatura y terminar con otra purga de gas inerte durante el enfriamiento.

Las Funciones Críticas de una Atmósfera Controlada

El sistema de control no es solo una característica de seguridad; es una herramienta esencial para la ingeniería de materiales. Su capacidad para gestionar con precisión el entorno del horno permite varias funciones críticas.

Prevención de Oxidación y Contaminación

Este es el propósito más fundamental. Al crear una atmósfera químicamente inerte, el sistema protege el material de elementos reactivos como el oxígeno. Esto es vital para procesos como el recocido o la soldadura fuerte (brazing), donde mantener la pureza del material y una superficie limpia es primordial.

Habilitación de Reacciones Químicas Específicas

Más allá de ser simplemente protector, una atmósfera controlada puede ser reactiva. El sistema puede introducir gases específicos para alterar intencionalmente la superficie de un material.

Procesos como la cementación (carburizing) (adición de carbono), la nitruración (nitriding) (adición de nitrógeno) o la Deposición Química de Vapor (CVD) dependen completamente de la capacidad del sistema para suministrar una mezcla de gas reactivo precisa a una temperatura específica para lograr las propiedades superficiales deseadas.

Garantía de Repetibilidad del Proceso

En un entorno industrial o de investigación, lograr el mismo resultado cada vez no es negociable. Al automatizar la gestión de la atmósfera, el sistema elimina el error humano y la variabilidad.

Esto asegura que cada pieza procesada bajo el mismo programa experimente exactamente las mismas condiciones, lo que conduce a propiedades del material altamente consistentes y predecibles.

Errores Comunes y Dependencias del Sistema

Un sistema de control de atmósfera no puede funcionar de forma aislada. Su eficacia está directamente ligada a la integridad de todo el sistema del horno, y pasar por alto estas dependencias es una fuente común de fallas.

Integridad del Sellado del Horno

El sistema de control más avanzado es inútil si la cámara del horno tiene fugas. Cualquier infiltración de aire exterior contaminará la atmósfera controlada, haciendo imposible que el sistema mantenga sus puntos de ajuste. Las comprobaciones periódicas de fugas y el mantenimiento adecuado de los sellos son esenciales.

Flujo y Distribución Uniforme del Gas

El control efectivo depende de que los sensores obtengan una lectura representativa de toda la cámara. Un diseño deficiente del horno puede provocar "puntos muertos" donde el gas está estancado. Esto significa que el sistema de control podría reportar una atmósfera perfecta mientras las piezas en otra área se están oxidando.

Sincronización con el Control de Temperatura

Las reacciones de gas dependen en gran medida de la temperatura. El programa de control de atmósfera y el programa de control de temperatura deben estar perfectamente sincronizados. Introducir un gas reactivo a la temperatura incorrecta puede arruinar el material o incluso crear un riesgo de seguridad.

Aplicando Esto a Su Proceso

La sofisticación del sistema de control que requiere está directamente ligada a sus objetivos de procesamiento de materiales.

- Si su enfoque principal es prevenir la oxidación (p. ej., recocido brillante, sinterización): Su sistema debe sobresalir en la purga de la cámara y el mantenimiento de una presión positiva con un gas inerte puro para evitar cualquier entrada de aire.

- Si su enfoque principal es el tratamiento superficial activo (p. ej., nitruración, CVD): Necesita un sistema con controladores de flujo másico de alta precisión y sensores receptivos para gestionar mezclas de gases reactivos complejas y múltiples con precisión.

- Si su enfoque principal es la consistencia del proceso para la producción de alto volumen: Su sistema debe tener una programación robusta, registro de datos para el control de calidad y alarmas integradas para garantizar que cada ciclo sea idéntico y trazable.

En última instancia, invertir en el sistema de control de atmósfera adecuado le proporciona autoridad absoluta sobre el resultado final de su material.

Tabla Resumen:

| Función | Componentes Clave | Beneficios |

|---|---|---|

| Previene la Oxidación | Gases inertes (p. ej., nitrógeno, argón), sensores de oxígeno | Protege la pureza del material, evita la contaminación |

| Permite Reacciones Químicas | Gases reactivos, controladores de flujo másico | Facilita procesos como cementación, nitruración, CVD |

| Garantiza la Repetibilidad del Proceso | Programas automatizados, registro de datos | Resultados consistentes, menor error humano, trazabilidad |

| Monitorea y Ajusta la Atmósfera | Sensores (oxígeno, humedad), válvulas | Retroalimentación en tiempo real, control preciso de la composición del gas |

¿Listo para elevar su procesamiento de materiales con control de atmósfera de precisión? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos —incluyendo Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD— está respaldada por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados