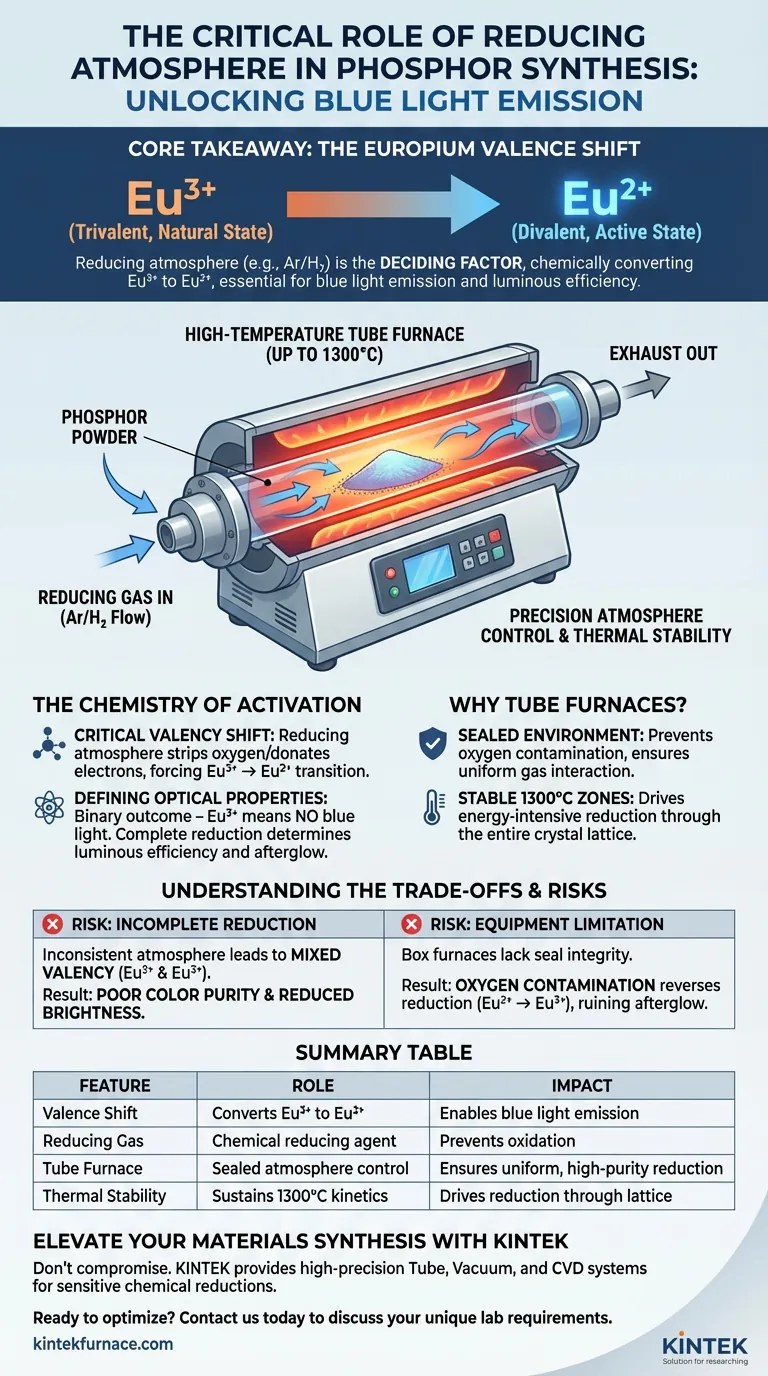

La función esencial de una atmósfera reductora durante la calcinación del fósforo es alterar químicamente el estado de valencia del elemento dopante, específicamente el Europio. Si bien la alta temperatura (hasta 1300°C) facilita la formación de cristales, el gas reductor es el agente activo que convierte el Europio de su estado trivalente natural ($Eu^{3+}$) al estado divalente requerido ($Eu^{2+}$).

Conclusión Clave La presencia de una atmósfera reductora es el factor decisivo para activar la emisión de luz azul en los fósforos. Impulsa la reducción química del Europio ($Eu^{3+} \rightarrow Eu^{2+}$); sin este cambio de valencia específico, el fósforo no exhibirá la eficiencia luminosa y las características de posbrillo deseadas.

La Química de la Activación

El Cambio Crítico de Valencia

En la síntesis de fósforos específicos, el material dopante, el Europio, existe naturalmente en un estado trivalente ($Eu^{3+}$).

Sin embargo, para funcionar como un activador eficaz para la emisión de luz azul, este elemento debe reducirse químicamente a un estado divalente ($Eu^{2+}$). La atmósfera reductora proporciona el entorno químico necesario para eliminar oxígeno o donar electrones, forzando esta transición.

Definición de Propiedades Ópticas

La finalización de esta reacción no es meramente beneficiosa; es binaria.

Si el Europio permanece en el estado $Eu^{3+}$, el material no emitirá la luz azul deseada. La completitud de la reducción dicta directamente la eficiencia luminosa final y la calidad del posbrillo.

El Papel del Horno Tubular de Alta Temperatura

Control Preciso de la Atmósfera

Un horno tubular de alta temperatura es excepcionalmente más seguro y efectivo para este proceso que los hornos de caja estándar.

Crea un entorno sellado y controlado donde un gas reductor específico (a menudo una mezcla como Argón/Hidrógeno) puede fluir consistentemente sobre la muestra. Esto asegura que el agente reductor se reponga constantemente y interactúe uniformemente con el polvo de fósforo.

Estabilidad Térmica para la Cinética de Reacción

La reducción del Europio es una reacción intensiva en energía que requiere temperaturas de hasta 1300°C.

El horno tubular proporciona zonas estables de alta temperatura que mantienen estas condiciones el tiempo suficiente para que la reducción impregne toda la red cristalina. Esta estabilidad térmica asegura que la reducción no sea solo superficial, sino que ocurra en todo el volumen del material.

Comprendiendo las Compensaciones

El Riesgo de Reducción Incompleta

Si la atmósfera reductora es inconsistente, debido a fugas o caudales de gas inadecuados, corre el riesgo de crear una mezcla de $Eu^{2+}$ y $Eu^{3+}$.

Esta "valencia mixta" resulta en una pureza de color deficiente y una menor luminosidad. A diferencia de un proceso de sinterización estándar donde la estructura es el único objetivo, aquí la atmósfera química es tan crítica como la temperatura.

Limitación del Equipo

Si bien los hornos de caja de alta temperatura son excelentes para descargar volátiles como $CO_2$ o formar fases de óxido en aire, generalmente carecen de la integridad de sellado requerida para atmósferas reductoras estrictas.

Usar el tipo de horno incorrecto conduce a la contaminación por oxígeno, lo que revierte inmediatamente el proceso de reducción, oxidando el Europio de nuevo al estado inactivo $Eu^{3+}$.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de la síntesis de su fósforo, alinee los parámetros de su proceso con su resultado específico:

- Si su enfoque principal es la Emisión de Luz Azul: Priorice una atmósfera reductora verificada (por ejemplo, Ar/H2) para garantizar la conversión completa de $Eu^{3+}$ a $Eu^{2+}$.

- Si su enfoque principal es la Eficiencia Luminosa: Asegúrese de que su horno tubular mantenga una zona térmica estable a 1300°C para permitir que la reacción de reducción se complete en todo el lote.

- Si su enfoque principal es la Pureza del Material: Monitoree estrictamente los caudales de gas para prevenir la oxidación, que arruina las características de posbrillo.

Controle la atmósfera tan estrictamente como controla la temperatura, porque el gas determina la química de la luz.

Tabla Resumen:

| Característica | Papel en la Síntesis de Fósforos | Impacto en el Resultado |

|---|---|---|

| Cambio de Valencia | Convierte $Eu^{3+}$ a $Eu^{2+}$ | Permite la emisión de luz azul |

| Gas Reductor | Actúa como agente reductor químico | Previene la oxidación de los dopantes |

| Horno Tubular | Proporciona control de atmósfera sellada | Asegura una reducción uniforme y de alta pureza |

| Estabilidad Térmica | Sustenta la cinética de reacción a 1300°C | Impulsa la reducción a través de la red cristalina |

Mejore la Síntesis de sus Materiales con KINTEK

No permita que la contaminación atmosférica comprometa su eficiencia luminosa. KINTEK ofrece sistemas Tubulares, de Vacío y CVD de alta precisión diseñados específicamente para reducciones químicas sensibles. Respaldados por I+D y fabricación expertos, nuestros hornos de alta temperatura personalizables garantizan el estricto control de atmósfera requerido para cambios de valencia perfectos en la producción de fósforos.

¿Listo para optimizar su síntesis? Contáctenos hoy para discutir sus requisitos de laboratorio únicos con nuestros especialistas.

Guía Visual

Referencias

- K. A. K. Durga Prasad, D. Haranath. Enhanced blue emission and afterglow properties of Sr2MgSi2O7:Eu2+, Dy3+ phosphors for flexible transparent labels. DOI: 10.1063/5.0230526

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los requisitos para aplicaciones de alta presión en un horno de caja de atmósfera? Guía esencial para sistemas seguros de recipientes a presión

- ¿Por qué usar un horno de atmósfera reductora para Na4Fe3(PO4)2(P2O7)? Garantizar la estabilidad del Fe2+ y el rendimiento de la batería

- ¿Por qué es necesario utilizar un horno de atmósfera para el temple por fusión de MOF? Proteger materiales frágiles de la descomposición

- ¿Qué es el tratamiento térmico en atmósfera reductora? Aproveche la química precisa para superficies metálicas impecables

- ¿Qué es un horno de atmósfera tipo caja? Control de calor maestro para el procesamiento de materiales

- ¿Cómo garantiza el horno de recocido tipo caja un control de atmósfera preciso? Domine la regulación precisa de gas y temperatura

- ¿Cómo funciona el sistema de calentamiento de un horno de atmósfera controlada por programa? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Cuáles son las ventajas de usar un horno de atmósfera inerte? Logre pureza, eficiencia y seguridad en el procesamiento térmico