El uso de una atmósfera reductora no es opcional; es químicamente esencial para esta síntesis. Al preparar Na4Fe3(PO4)2(P2O7), se requiere un horno que utilice una mezcla específica de Argón e Hidrógeno (Ar/H2) para evitar que el hierro se oxide más allá de su estado funcional. A diferencia de la calcinación al aire, que expone el material a un exceso de oxígeno, este entorno reductor mantiene activamente el hierro en el estado Fe2+, asegurando la formación del material activo correcto en lugar de impurezas inactivas.

La utilización de una atmósfera reductora de Ar/H2 al 95:5 crea un entorno controlado que inhibe la sobreoxidación, asegurando la estabilidad del hierro en el estado crítico Fe2+. Este paso es el factor determinante para prevenir la formación de contaminantes inactivos de maricita y maximizar la capacidad electroquímica del producto final.

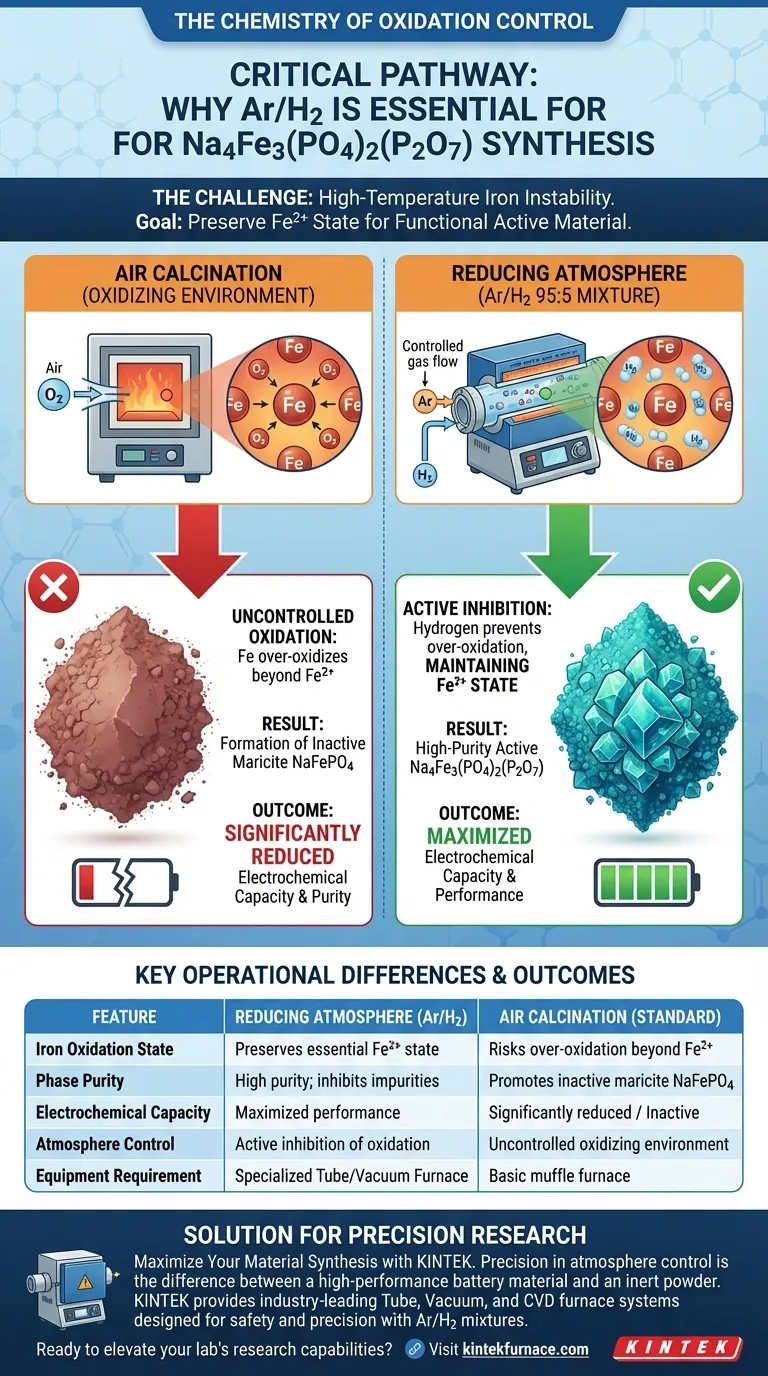

La Química del Control de la Oxidación

Preservación del Estado Fe2+

El desafío fundamental en la síntesis de Na4Fe3(PO4)2(P2O7) es la inestabilidad química del hierro a altas temperaturas.

Para lograr la red cristalina deseada, el hierro debe permanecer en el estado de oxidación Fe2+.

Si intenta este proceso utilizando calcinación al aire, el oxígeno presente actúa como un fuerte oxidante. Esto provoca una "sobreoxidación", alejando el hierro del estado Fe2+ necesario y desestabilizando el compuesto objetivo.

Prevención de la Formación de Impurezas

La consecuencia más significativa de no utilizar una atmósfera reductora es la creación de impurezas.

Específicamente, un entorno oxidante (como el aire) favorece la formación de maricita NaFePO4.

La referencia principal indica que la maricita es electroquímicamente inactiva. Por lo tanto, si se forma maricita debido a la falta de gas reductor, el material resultante tendrá una pureza significativamente menor y un rendimiento deficiente.

El Papel de la Mezcla Ar/H2

Inhibición Activa

El protocolo estándar implica una mezcla de gases de 95% de Argón y 5% de Hidrógeno.

Mientras que el Argón proporciona una capa inerte, el componente de Hidrógeno es el agente activo. Crea un entorno reductor que inhibe activamente la oxidación.

Esto "protege" eficazmente el hierro durante la etapa de sinterización a alta temperatura, fijándolo correctamente en la estructura cristalina.

Impacto en la Capacidad Electroquímica

El entorno físico del horno dicta directamente el rendimiento del material de batería final.

Al asegurar que el hierro permanezca como Fe2+ y evitar la formación de maricita, la atmósfera reductora maximiza la capacidad electroquímica.

La calcinación al aire, por el contrario, produciría un producto con una capacidad comprometida debido a la presencia de fases inactivas.

Consideraciones Operativas y Compensaciones

Requisitos del Equipo

El uso de una atmósfera reductora requiere equipos más especializados que la calcinación al aire.

Generalmente se necesita un horno de tubo de laboratorio capaz de sellar el entorno para gestionar el flujo de gas con precisión.

Esta configuración permite la descarga eficiente de gases no deseados mientras se mantiene la proporción específica de Ar/H2 95:5 requerida para el éxito.

Complejidad vs. Calidad

La compensación aquí es entre la simplicidad del proceso y la viabilidad del material.

La calcinación al aire es más simple y requiere menos controles de seguridad que el manejo de gas hidrógeno.

Sin embargo, en este contexto específico, la simplicidad tiene el costo del fracaso del producto. La complejidad de manejar una atmósfera reductora es el precio de entrada para obtener un material funcional.

Tomando la Decisión Correcta para su Objetivo

Al configurar su protocolo de síntesis, la elección de la atmósfera determina si produce un material de batería de alto rendimiento o un polvo inerte.

- Si su enfoque principal es la Pureza de Fase: Debe utilizar la mezcla Ar/H2 95:5 para prevenir la formación de la fase inactiva de maricita NaFePO4.

- Si su enfoque principal es el Rendimiento Electroquímico: Debe evitar la calcinación al aire para asegurar que el hierro permanezca en el estado Fe2+, que es necesario para la capacidad máxima.

El éxito en esta síntesis depende completamente del uso de una atmósfera reductora para diseñar químicamente la estabilidad de los átomos de hierro.

Tabla Resumen:

| Característica | Atmósfera Reductora (Ar/H2 95:5) | Calcinación al Aire (Estándar) |

|---|---|---|

| Estado de Oxidación del Hierro | Conserva el estado esencial Fe2+ | Riesgo de sobreoxidación más allá de Fe2+ |

| Pureza de Fase | Alta pureza; inhibe impurezas | Promueve maricita NaFePO4 inactiva |

| Capacidad Electroquímica | Rendimiento maximizado | Significativamente reducido / Inactivo |

| Control de Atmósfera | Inhibición activa de la oxidación | Entorno oxidante no controlado |

| Requisito de Equipo | Horno de Tubo/Vacío Especializado | Horno de mufla básico |

Maximice la Síntesis de su Material con KINTEK

La precisión en el control de la atmósfera marca la diferencia entre un material de batería de alto rendimiento y un polvo inerte. KINTEK proporciona sistemas de hornos de Tubo, Vacío y CVD líderes en la industria, diseñados específicamente para manejar delicadas mezclas de gases Ar/H2 con absoluta seguridad y precisión.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura personalizables garantizan que su síntesis de Na4Fe3(PO4)2(P2O7) mantenga el estado crítico Fe2+ mientras elimina los contaminantes inactivos de maricita.

¿Listo para mejorar las capacidades de investigación de su laboratorio? Contacte a KINTEK hoy para una solución personalizada

Guía Visual

Referencias

- Yaprak Subaşı, Reza Younesi. Synthesis and characterization of a crystalline Na<sub>4</sub>Fe<sub>3</sub>(PO<sub>4</sub>)<sub>2</sub>(P<sub>2</sub>O<sub>7</sub>) cathode material for sodium-ion batteries. DOI: 10.1039/d4ta03554b

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo funcionan juntos un horno de calentamiento programable de precisión y un criostato al medir la resistividad del NaRu2O4?

- ¿Cuáles son los tipos comunes de hornos de atmósfera inerte? Elija el mejor para sus materiales

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Qué industrias utilizan comúnmente los hornos de atmósfera? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Cuáles son las funciones principales de los hornos de temperatura constante de grado industrial para la cinética de oxidación de NiCoCrAlY?

- ¿Qué funcionalidades adicionales ofrece un horno de atmósfera en comparación con un horno mufla? Desbloquee el procesamiento avanzado de materiales

- ¿Cuál es el propósito principal de usar un pequeño horno eléctrico controlado? Optimizar la pirólisis de licor negro para la investigación

- ¿Por qué es necesario usar un horno de atmósfera con gas argón? Asegura una austenización y protección precisa de la aleación