En esencia, los hornos de atmósfera son herramientas indispensables en una amplia gama de industrias de alta tecnología y tradicionales. Se utilizan más comúnmente en metalurgia, electrónica, cerámica y fabricación de automóviles, pero su aplicación se extiende a la aeroespacial, la investigación de ciencia de materiales y la industria química para cualquier proceso que requiera un tratamiento preciso a alta temperatura sin reacciones químicas no deseadas como la oxidación.

La función crítica de un horno de atmósfera no es solo generar calor, sino controlar meticulosamente el entorno químico alrededor de un material. Este control previene la oxidación y otras reacciones, permitiendo la creación de materiales y componentes con propiedades específicas y de alto rendimiento que serían imposibles de lograr al aire libre.

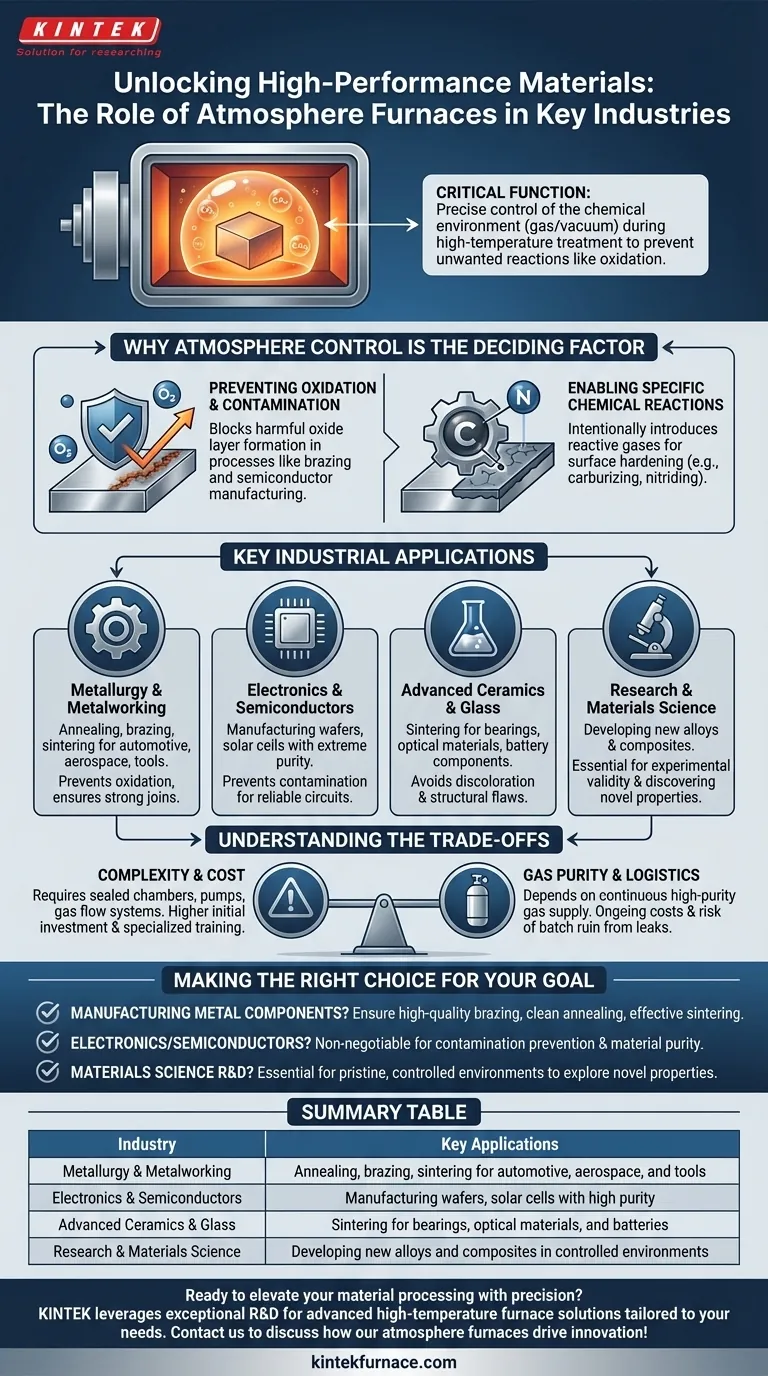

Por qué el control de la atmósfera es el factor decisivo

La característica definitoria de un horno de atmósfera es su capacidad para reemplazar el aire ambiente (que es reactivo, principalmente debido al oxígeno) con un gas específico o un vacío. Esta capacidad no es un detalle menor; es la razón fundamental por la que se eligen estos hornos.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los materiales, especialmente los metales, reaccionan fácilmente con el oxígeno del aire. Este proceso, la oxidación, forma una capa de óxido en la superficie del material.

Esta capa de óxido puede ser perjudicial, impidiendo una unión adecuada en procesos como el soldadura fuerte (brazing), alterando las propiedades eléctricas en semiconductores o comprometiendo la integridad estructural de una aleación.

Habilitación de reacciones químicas específicas

En algunas aplicaciones avanzadas, la atmósfera del horno no es inerte sino reactiva. Se introduce un gas específico para provocar intencionadamente una reacción química en la superficie del material.

Procesos como la cementación (carburizing) (introducción de carbono para endurecer el acero) o la nitruración (nitriding) (introducción de nitrógeno para la dureza superficial) dependen completamente de este principio de una atmósfera controlada y reactiva.

Aplicaciones industriales clave

La necesidad de una atmósfera controlada impulsa la adopción de estos hornos en varios sectores críticos. Cada industria aprovecha esta tecnología para resolver desafíos específicos de materiales.

Metalurgia y metalurgia

Esta es la aplicación más tradicional y extendida. Industrias desde la aeroespacial y la automotriz hasta la fabricación de herramientas dependen de los hornos de atmósfera.

Los procesos clave incluyen el recocido (annealing) (para ablandar el metal y mejorar la ductilidad), la soldadura fuerte (brazing) (para unir piezas sin fundirlas) y la sinterización (sintering) (para fusionar polvos metálicos en una masa sólida). Por ejemplo, la soldadura fuerte de piezas de aluminio para automóviles requiere una atmósfera controlada para evitar la formación de una capa de óxido dura y no humectable.

Electrónica y semiconductores

En la industria de la electrónica y los semiconductores, la pureza es primordial. Incluso niveles microscópicos de oxidación o contaminación pueden estropear un componente.

Los hornos de atmósfera se utilizan para la fabricación de obleas semiconductoras, células solares y otros componentes electrónicos. Proporcionan el entorno ultralimpiopara crear circuitos y materiales precisos y fiables.

Cerámica avanzada y vidrio

Las cerámicas técnicas y los vidrios especiales requieren ciclos de cocción precisos para lograr su densidad, resistencia y propiedades ópticas deseadas.

El uso de una atmósfera controlada durante la sinterización evita reacciones no deseadas que podrían causar decoloración o defectos estructurales. Esto es fundamental para producir desde rodamientos cerámicos hasta materiales ópticos avanzados y componentes para la industria de las baterías.

Investigación y ciencia de materiales

Para instituciones académicas y laboratorios de I+D corporativos, un horno de atmósfera es una herramienta experimental esencial.

Permite a los investigadores desarrollar nuevas aleaciones, compuestos y materiales bajo condiciones perfectamente controladas y repetibles. Esto es fundamental para descubrir materiales con propiedades novedosas para futuras aplicaciones.

Comprensión de las compensaciones

Aunque son potentes, los hornos de atmósfera introducen complejidades y costes que deben gestionarse. No son una solución sencilla de "conectar y usar".

Complejidad del equipo y operativa

Un horno de atmósfera es un sistema más complejo que un horno de aire estándar. Requiere cámaras selladas, bombas de vacío y sistemas de control de flujo de gas precisos.

Esto aumenta la inversión inicial y requiere operadores con formación especializada para gestionar la seguridad de los gases, prevenir fugas y garantizar la integridad del proceso.

Pureza y coste del gas

La eficacia del proceso depende totalmente de la pureza de la atmósfera. Esto a menudo requiere un suministro continuo de gases inertes de alta pureza como argón o nitrógeno, o gases reactivos como el hidrógeno.

El coste continuo de estos gases, junto con la logística de su almacenamiento y manipulación, es una consideración operativa importante. Una pequeña fuga en el horno puede comprometer la atmósfera, arruinar todo un lote y desperdiciar gas caro.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de atmósfera debe estar impulsada por los requisitos específicos del material de su producto final.

- Si su objetivo principal es la fabricación de componentes metálicos: Necesita un horno de atmósfera para garantizar soldadura fuerte de alta calidad, recocido limpio y sinterización efectiva sin comprometer la resistencia del material.

- Si su objetivo principal son la electrónica o los semiconductores: Una atmósfera controlada es innegociable para prevenir la contaminación y lograr la pureza eléctrica y material requerida.

- Si su objetivo principal es la ciencia de materiales o I+D: El horno es su principal herramienta para garantizar la validez experimental y explorar las propiedades de materiales novedosos en un entorno prístino.

En última instancia, un horno de atmósfera se elige cuando el entorno químico es tan crítico para el resultado como la temperatura misma.

Tabla de resumen:

| Industria | Aplicaciones clave |

|---|---|

| Metalurgia y metalurgia | Recocido, soldadura fuerte, sinterización para automoción, aeroespacial y herramientas |

| Electrónica y semiconductores | Fabricación de obleas, células solares con alta pureza |

| Cerámica avanzada y vidrio | Sinterización para rodamientos, materiales ópticos y baterías |

| Investigación y ciencia de materiales | Desarrollo de nuevas aleaciones y compuestos en entornos controlados |

¿Listo para elevar su procesamiento de materiales con precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a industrias como la metalurgia, la electrónica y la cerámica. Nuestra línea de productos —incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD— está respaldada por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestros hornos de atmósfera pueden prevenir la oxidación, garantizar la pureza e impulsar la innovación en su laboratorio o línea de producción.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno