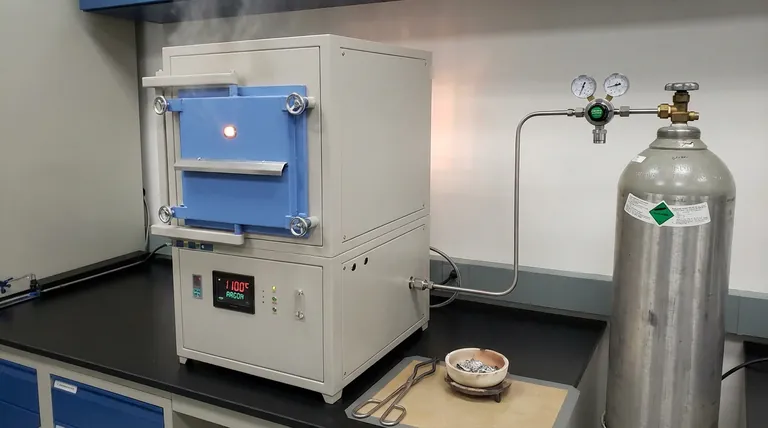

El uso de un horno de atmósfera con gas argón de alta pureza es esencial para crear un entorno inerte que proteja la aleación de la reacción con el aire circundante. Durante la austenización a alta temperatura a 1100 °C, esta protección previene directamente la oxidación severa y la descarburación, preservando la integridad superficial de la muestra.

El valor principal de esta configuración es la preservación de la fidelidad química. Al eliminar la interferencia atmosférica, se asegura que las mediciones del contenido de carbono local reflejen el estado real de la matriz martensítica en lugar de artefactos superficiales creados por la exposición a altas temperaturas.

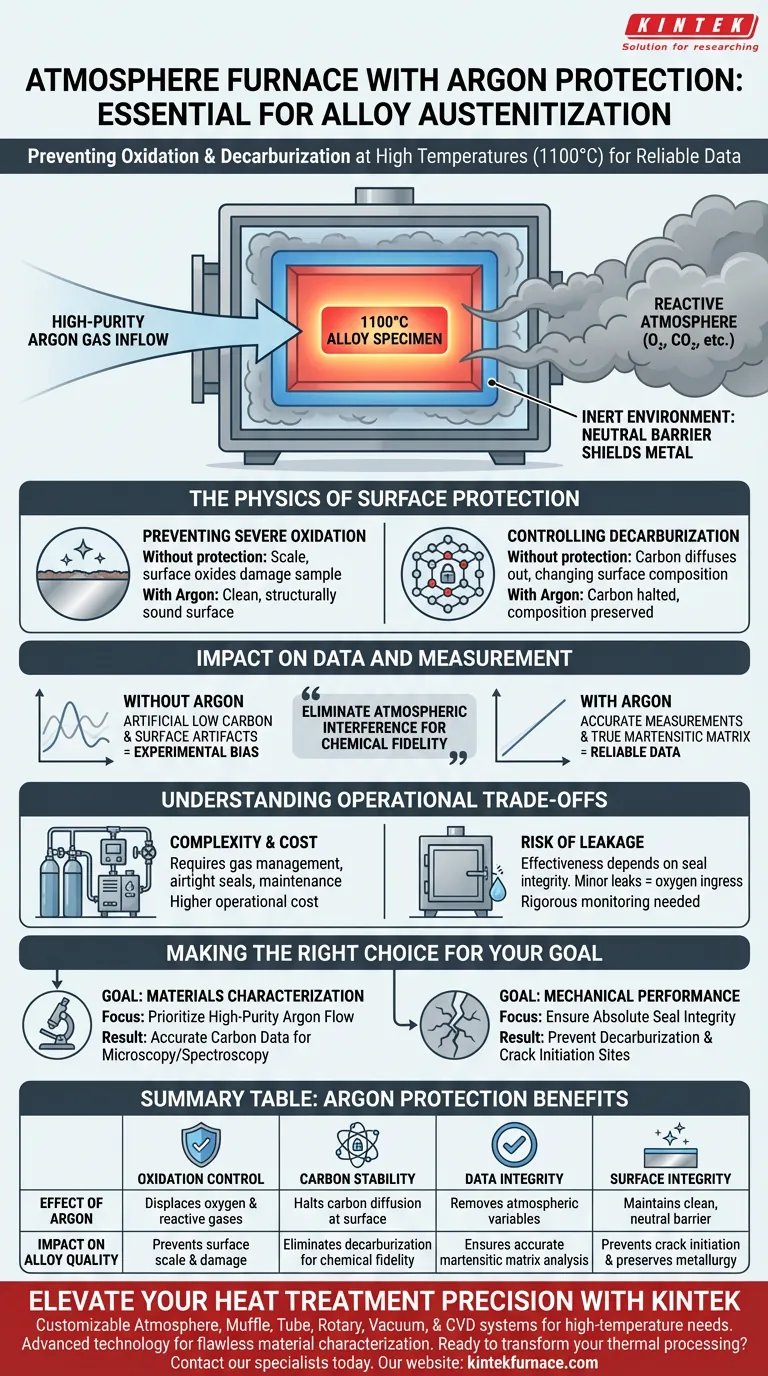

La Física de la Protección Superficial

Creación de un Entorno Inerte

A temperaturas elevadas como 1100 °C, las superficies de las aleaciones se vuelven altamente reactivas.

La introducción de gas argón de alta pureza desplaza el oxígeno y otros elementos atmosféricos reactivos dentro de la cámara del horno.

Esto crea una barrera neutra que evita físicamente que la atmósfera interactúe con el metal caliente.

Prevención de la Oxidación Severa

Sin protección, el alto calor promueve una rápida oxidación en el exterior de la muestra.

Esto resulta en la formación de cascarilla u óxidos superficiales que dañan la muestra.

La protección con argón mitiga esto, asegurando que el material permanezca limpio y estructuralmente sólido.

Control de la Descarburación

Las altas temperaturas pueden hacer que los átomos de carbono difundan fuera de las capas superficiales de la aleación, un proceso conocido como descarburación.

Esta pérdida cambia la composición química de la superficie, haciéndola distinta del material del núcleo.

Una atmósfera inerte de argón detiene eficazmente este proceso de difusión, fijando el carbono dentro de la red.

Impacto en los Datos y la Medición

Garantía de un Análisis Preciso del Carbono

Para comprender las propiedades de la matriz martensítica, debe medir con precisión el contenido de carbono local.

Si la superficie ha sufrido descarburación, sus mediciones mostrarán niveles de carbono artificialmente bajos.

La protección con argón asegura que la composición de la superficie siga siendo representativa del material a granel.

Eliminación del Sesgo Experimental

La validez científica se basa en minimizar las variables externas.

Permitir la oxidación o descarburación introduce "ruido" en sus datos, creando un sesgo experimental.

Al controlar la atmósfera, aísla la variable de interés —la respuesta de la aleación al calor— asegurando que sus datos sean confiables.

Comprensión de las Compensaciones Operativas

Complejidad y Costo del Equipo

Si bien los hornos de atmósfera brindan una protección superior, requieren una infraestructura más compleja que los hornos de caja estándar.

Debe gestionar los caudales de gas, garantizar el suministro de argón de alta pureza y mantener sellos herméticos.

Esto aumenta el costo operativo y el mantenimiento técnico requerido para el proceso de tratamiento térmico.

El Riesgo de Fugas

La efectividad de este método depende completamente de la integridad del sello del horno.

Incluso una fuga menor puede permitir la entrada de oxígeno, lo que hace que la protección con argón sea ineficaz a estas altas temperaturas.

Se requiere un monitoreo riguroso de la atmósfera del horno para prevenir la contaminación "invisible" de los resultados.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de los resultados de su tratamiento térmico, alinee la configuración de su horno con sus objetivos específicos:

- Si su enfoque principal es la Caracterización de Materiales: Priorice el flujo de argón de alta pureza para prevenir cambios en la química superficial, asegurando que la microscopía o espectroscopía posterior produzca datos precisos de carbono.

- Si su enfoque principal es el Rendimiento Mecánico: Asegure la integridad absoluta del sello, ya que incluso una descarburación superficial menor puede actuar como un sitio de iniciación de grietas durante las pruebas de esfuerzo.

Al controlar estrictamente la atmósfera, transforma un entorno caótico de alta temperatura en una herramienta de laboratorio precisa.

Tabla Resumen:

| Característica | Efecto de la Protección con Argón | Impacto en la Calidad de la Aleación |

|---|---|---|

| Control de Oxidación | Desplaza el oxígeno y los gases reactivos | Previene la cascarilla superficial y el daño a la muestra |

| Estabilidad del Carbono | Detiene la difusión del carbono en la superficie | Elimina la descarburación para la fidelidad química |

| Integridad de los Datos | Elimina las variables atmosféricas | Asegura mediciones precisas de la matriz martensítica |

| Integridad Superficial | Mantiene una barrera limpia y neutra | Previene la iniciación de grietas y preserva la metalurgia |

Mejore la Precisión de su Tratamiento Térmico con KINTEK

No permita que la oxidación o la descarburación comprometan los resultados de su investigación. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Atmósfera, Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio de alta temperatura. Nuestra avanzada tecnología de hornos garantiza el entorno inerte requerido para una caracterización de materiales y pruebas mecánicas impecables.

¿Listo para transformar su procesamiento térmico? ¡Contacte a nuestros especialistas hoy mismo para encontrar la solución de horno personalizada perfecta para su laboratorio!

Guía Visual

Referencias

- H. SCHAEFER, Jonathan Lentz. Phase Analysis and Measurement of Local Carbon Contents in Hypoeutectic Alloys in the System Fe-C-B-Cr-W. DOI: 10.1007/s00501-024-01436-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de vacío y un horno atmosférico? Eligiendo el Proceso Térmico Correcto

- ¿Cuáles son las desventajas de usar un horno de atmósfera? Gestionar riesgos de contaminación y operaciones complejas

- ¿Cuál es la función principal del ventilador de circulación en un horno de campana de hidrógeno completo? Mejorar la eficiencia de la transferencia de calor

- ¿Cuál es el papel de una atmósfera reductora en las operaciones de fundición? Prevenir la oxidación y controlar la calidad del metal

- ¿Cuál es el propósito principal del control de atmósfera durante el tratamiento térmico? Garantizar propiedades metalúrgicas consistentes

- ¿Qué es un horno inerte? Proteja sus materiales de la oxidación y la contaminación

- ¿Cuál es el propósito de un horno de atmósfera? Control de ambientes gaseosos para un procesamiento de materiales superior

- ¿Cuáles son los usos principales de los hornos de retorta en entornos industriales? Esenciales para el procesamiento de materiales a alta temperatura