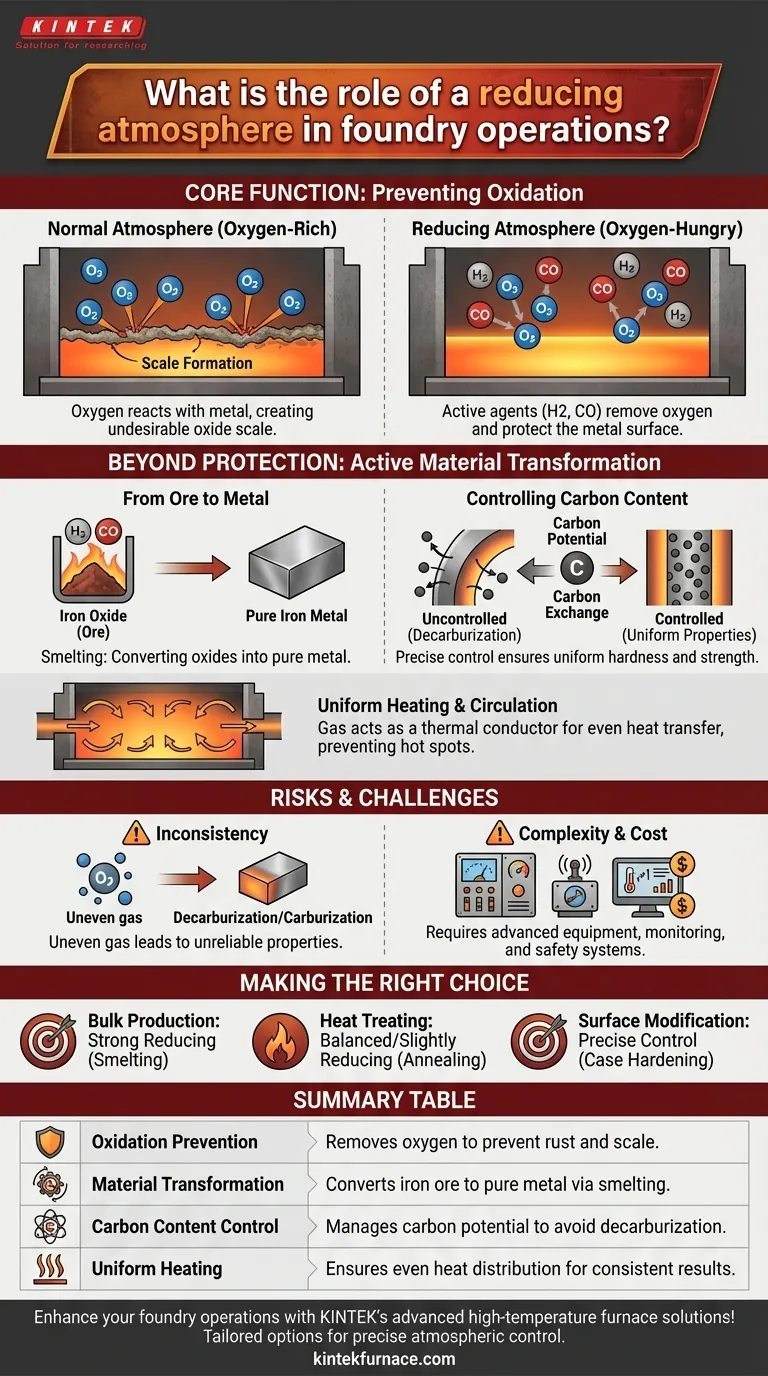

En esencia, el papel de una atmósfera reductora en las operaciones de fundición es controlar químicamente el ambiente durante los procesos de alta temperatura. Previene activamente reacciones no deseadas como la oxidación (óxido y cascarilla) y puede usarse para transformar intencionalmente materiales, como la conversión de mineral de hierro purificado en metal de hierro puro.

La conclusión crítica es que una atmósfera reductora no es meramente un escudo pasivo. Es un agente químico activo que elimina el oxígeno, permitiendo a los operadores proteger la superficie del metal, controlar su composición química y asegurar que el producto final cumpla con las especificaciones metalúrgicas precisas.

La función principal: prevención de la oxidación

¿Qué ocurre en una atmósfera normal?

Cuando el metal se calienta a altas temperaturas en presencia de aire normal, el oxígeno reacciona agresivamente con la superficie del metal. Este proceso se llama oxidación.

El resultado es la formación de una capa de óxido, comúnmente conocida como cascarilla. Esta cascarilla es indeseable ya que daña el acabado de la superficie, altera las dimensiones de la pieza y puede desprenderse, creando defectos.

Cómo una atmósfera reductora combate la oxidación

Una atmósfera reductora está diseñada para ser "ávida de oxígeno". Se compone principalmente de gases como hidrógeno (H₂) y monóxido de carbono (CO).

Estos gases tienen una afinidad más fuerte por el oxígeno que el metal a altas temperaturas. Buscan activamente y se combinan con cualquier oxígeno libre en el horno, e incluso pueden arrancar átomos de oxígeno directamente de los óxidos ya presentes en la superficie del metal, limpiándola eficazmente.

Más allá de la protección: transformación activa del material

Si bien la prevención de la oxidación es un papel principal, una atmósfera reductora también es una herramienta poderosa para cambiar intencionalmente el material mismo.

Del mineral al metal

En el proceso de fundición más fundamental, se utiliza una atmósfera reductora para fundir mineral. El mineral de hierro purificado es esencialmente óxido de hierro.

Al calentar este mineral en una potente atmósfera reductora, el monóxido de carbono y el hidrógeno le quitan el oxígeno al óxido de hierro, dejando como resultado hierro puro y fundido.

Control del contenido de carbono

La composición de la atmósfera también determina el intercambio de carbono entre el ambiente del horno y la pieza de metal, particularmente con el acero. Esto se conoce como potencial de carbono.

Una atmósfera incontrolada puede llevar a la descarburización, donde el carbono es arrancado de la superficie del acero. Esto hace que la superficie sea más blanda y débil que el núcleo, lo que a menudo es una falla crítica.

Una atmósfera reductora controlada con precisión previene esta pérdida, asegurando una dureza y resistencia uniformes en todo el componente.

Un medio para el calentamiento uniforme

Finalmente, el gas en un horno de atmósfera no es estático. Circula y actúa como un conductor térmico.

Esto asegura que el calor se transfiera uniformemente desde los elementos del horno a todas las superficies de la pieza, evitando puntos calientes y garantizando un tratamiento térmico uniforme y predecible.

Comprender los riesgos y desafíos

El uso de una atmósfera reductora proporciona un control inmenso, pero también introduce complejidad y posibles dificultades que deben gestionarse.

El peligro de la inconsistencia

Una atmósfera mezclada o circulada incorrectamente puede ser más perjudicial que no usar ninguna atmósfera protectora.

Si la concentración de gases reductores no es uniforme, algunas áreas de una pieza pueden experimentar descarburación mientras que otras podrían sufrir carburización no intencionada (la adición de carbono). Esto crea propiedades del material inconsistentes y poco fiables.

Complejidad y coste del proceso

Los hornos de atmósfera son intrínsecamente más complejos y costosos de operar que los hornos de aire simples.

Requieren sofisticados paneles de mezcla de gases, equipos de monitoreo (como sondas de oxígeno y sensores de punto de rocío), y robustos sistemas de seguridad, ya que el hidrógeno y el monóxido de carbono son inflamables y tóxicos.

Tomando la decisión correcta para su objetivo

El objetivo específico de su operación de horno dicta el tipo y nivel de control de la atmósfera requerida.

- Si su enfoque principal es la producción de metal a granel a partir de mineral: Una atmósfera fuerte y altamente reductora es esencial para convertir eficientemente los óxidos en metal puro.

- Si su enfoque principal es el tratamiento térmico de piezas (por ejemplo, recocido): El objetivo es una atmósfera equilibrada o ligeramente reductora para simplemente evitar daños superficiales como la oxidación y la descarburación durante el ciclo térmico.

- Si su enfoque principal es la modificación de las propiedades de la superficie (por ejemplo, cementación): La atmósfera debe controlarse con precisión para gestionar el potencial de carbono, añadiendo activamente una cantidad controlada de carbono a la superficie del componente.

En última instancia, dominar la atmósfera del horno es la clave para lograr un control preciso y repetible sobre la calidad final de cualquier componente metálico de alto rendimiento.

Tabla resumen:

| Aspecto | Papel de la atmósfera reductora |

|---|---|

| Prevención de la oxidación | Elimina el oxígeno para prevenir la formación de óxido y cascarilla |

| Transformación de materiales | Convierte el mineral de hierro en metal puro mediante fundición |

| Control del contenido de carbono | Gestiona el potencial de carbono para evitar la descarburación o carburación |

| Calentamiento uniforme | Asegura una distribución uniforme del calor para resultados consistentes |

¡Mejore sus operaciones de fundición con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones personalizadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un control preciso sobre las atmósferas reductoras para satisfacer sus necesidades experimentales únicas: prevenga la oxidación, logre un calentamiento uniforme y optimice las transformaciones de materiales. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la calidad y eficiencia de su procesamiento de metales!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material