En esencia, un horno de atmósfera es una cámara de alta temperatura que le proporciona un control total sobre el ambiente gaseoso que rodea a un material durante el procesamiento. En lugar de calentar las piezas en aire ambiente, le permite introducir una atmósfera específica diseñada para lograr el resultado deseado. El propósito es proteger el material de reacciones químicas no deseadas, como la oxidación, o provocar intencionalmente un cambio químico específico en la superficie del material.

El problema fundamental que resuelve un horno de atmósfera es que las altas temperaturas aceleran drásticamente las reacciones químicas. Al reemplazar el aire reactivo con un gas controlado, usted obtiene un mando preciso sobre las propiedades finales y el acabado superficial de su material, previniendo daños o permitiendo una ingeniería de superficie específica.

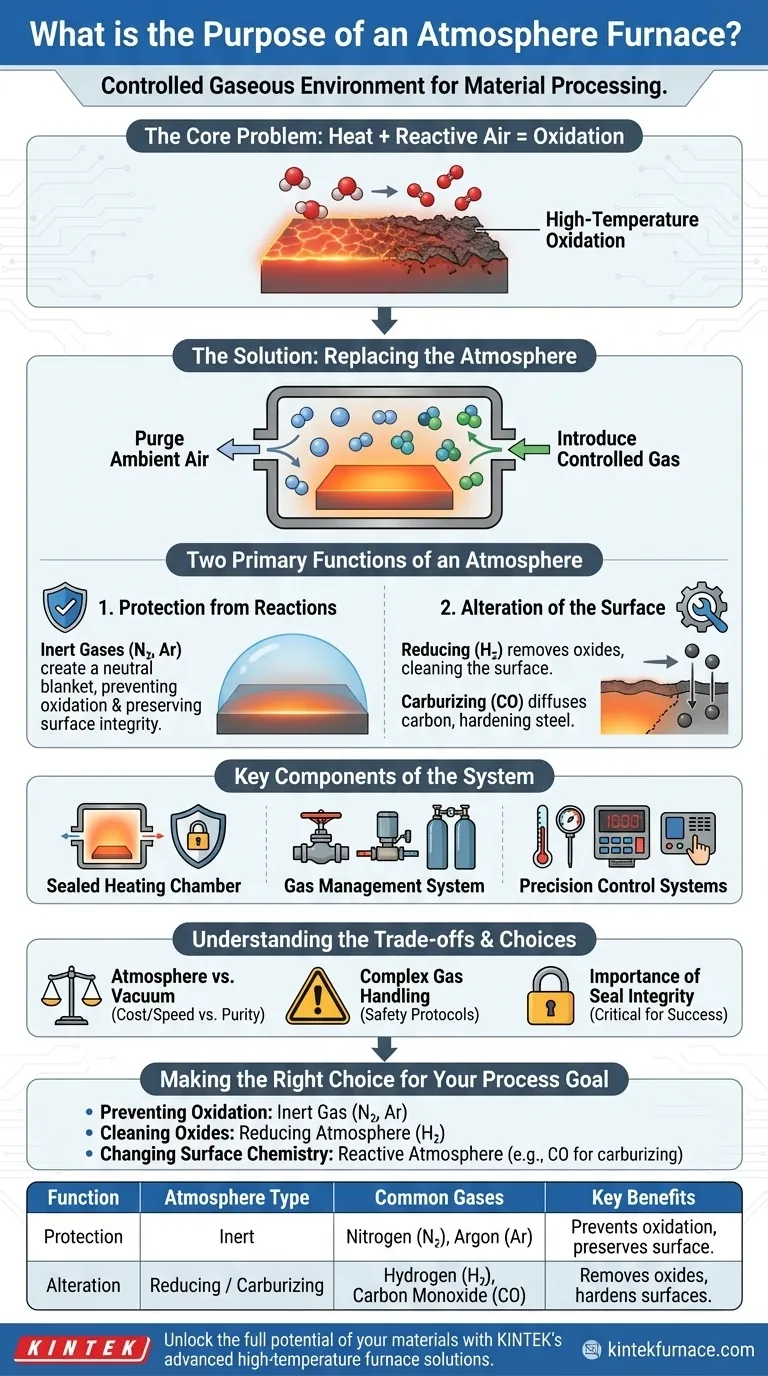

El Problema Central: Calor y Reactividad

Por qué el Aire Normal es un Problema

A temperatura ambiente, el oxígeno del aire reacciona lentamente con muchos materiales, como cuando el hierro se oxida. Cuando calienta ese mismo material a cientos o miles de grados, este proceso de oxidación se acelera drásticamente.

Esta oxidación a alta temperatura puede arruinar las propiedades de un material, crear una capa superficial quebradiza (cascarilla) y comprometer la integridad de la pieza terminada.

La Solución: Reemplazar la Atmósfera

Un horno de atmósfera resuelve esto purgando primero el aire ambiente de su cámara sellada. Luego introduce un gas o mezcla de gases específica —la "atmósfera"— que no dañará el material.

Este ambiente controlado asegura que los únicos cambios que le sucedan al material sean los que usted pretende con el proceso de tratamiento térmico en sí, y no reacciones químicas secundarias no deseadas.

Las Dos Funciones Principales de una Atmósfera

El propósito de la atmósfera elegida se enmarca en una de estas dos categorías: protección o alteración.

Función 1: Protección contra Reacciones

Este es el uso más común. El objetivo es crear un ambiente neutro y no reactivo que proteja el material del oxígeno y otros contaminantes.

Los gases inertes como el nitrógeno (N₂) y el argón (Ar) son ideales para esto. No reaccionan con el material que se calienta, creando efectivamente una manta segura que previene la oxidación y preserva la integridad superficial del material.

Función 2: Alteración de la Superficie

A veces, el objetivo no es solo proteger la superficie, sino cambiar intencionalmente su composición química. Esta es una técnica poderosa utilizada en la ingeniería de materiales.

Se puede utilizar una atmósfera reductora, que a menudo contiene hidrógeno (H₂), para eliminar activamente los óxidos de la superficie de un material, limpiándolo efectivamente a altas temperaturas.

Alternativamente, se utiliza una atmósfera carburizante, rica en monóxido de carbono (CO), para difundir átomos de carbono en la superficie del acero, aumentando significativamente su dureza.

Componentes Clave del Sistema

La Cámara de Calentamiento Sellada

Este es el núcleo del horno, a menudo configurado como una caja o un tubo. Está fabricado con materiales que pueden soportar calor extremo y está diseñado con mecanismos de sellado robustos para evitar que la atmósfera controlada se escape o que entre aire.

El Sistema de Gestión de Gas

Esto incluye las entradas, salidas y controladores de flujo de gas. Este sistema permite la introducción, mezcla y expulsión precisas de gases para crear y mantener la composición atmosférica especificada durante todo el ciclo de calentamiento y enfriamiento.

Sistemas de Control de Precisión

Los hornos modernos dependen de controladores sofisticados. Los termopares miden la temperatura con alta precisión, mientras que el controlador ajusta los elementos calefactores. Un controlador de atmósfera gestiona las tasas de flujo y las presiones de gas, asegurando que el ambiente permanezca estable y correcto para el proceso.

Comprender las Compensaciones

Horno de Atmósfera vs. Horno de Vacío

Un horno de atmósfera es generalmente menos costoso y tiene tiempos de ciclo más rápidos que un horno de vacío. Sin embargo, un horno de vacío puede alcanzar un nivel de pureza mayor al eliminar casi todas las moléculas, lo cual es crítico para materiales extremadamente sensibles.

La Complejidad del Manejo de Gases

El uso de una atmósfera diseñada introduce complejidad. Algunos gases, como el hidrógeno, son altamente inflamables y requieren protocolos de seguridad estrictos. Otros pueden ser tóxicos. El manejo, almacenamiento y ventilación adecuados son requisitos de seguridad innegociables.

La Importancia de la Integridad del Sello

Todo el propósito del horno se ve frustrado por un sello deficiente. Cualquier fuga que permita la entrada de oxígeno a la cámara durante un proceso a alta temperatura puede provocar un fallo catastrófico de la pieza. La supervisión y el mantenimiento constantes de los sellos son críticos para un funcionamiento fiable.

Tomar la Decisión Correcta para Su Proceso

La atmósfera que elija está dictada completamente por el objetivo de su proceso.

- Si su enfoque principal es simplemente prevenir la oxidación en un material estable: Un gas inerte como el nitrógeno o el argón es su opción más sencilla y rentable.

- Si su enfoque principal es limpiar los óxidos superficiales existentes de una pieza: Necesitará una atmósfera reductora que contenga hidrógeno para revertir químicamente la oxidación.

- Si su enfoque principal es cambiar la química superficial (por ejemplo, endurecer el acero): Se requiere una atmósfera reactiva con componentes específicos, como monóxido de carbono para la cementación.

Dominar el control de la atmósfera transforma un horno en una herramienta precisa para la ingeniería de materiales.

Tabla Resumen:

| Función | Tipo de Atmósfera | Gases Comunes | Beneficios Clave |

|---|---|---|---|

| Protección contra Reacciones | Inerte | Nitrógeno (N₂), Argón (Ar) | Previene la oxidación, preserva la integridad superficial |

| Alteración de la Superficie | Reductora / Carburizante | Hidrógeno (H₂), Monóxido de Carbono (CO) | Elimina óxidos, endurece superficies mediante difusión de carbono |

Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones personalizadas como Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia y los resultados de su proceso.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico