En esencia, los hornos de retorta se utilizan para el procesamiento de materiales a alta temperatura, donde el control del entorno atmosférico es tan crítico como el control de la temperatura. Sus aplicaciones principales giran en torno al tratamiento térmico de metales, cerámicas y polvos en una cámara sellada, o "retorta", para evitar la oxidación y permitir reacciones químicas específicas. Esto los hace indispensables para procesos como el recocido, la sinterización y la soldadura fuerte que exigen una alta pureza del material y acabados superficiales específicos.

La característica definitoria de un horno de retorta no es solo su capacidad para alcanzar altas temperaturas, sino su capacidad para crear un entorno sellado y controlado. Esta separación del aire ambiente es lo que permite el procesamiento avanzado de materiales que los hornos estándar no pueden lograr.

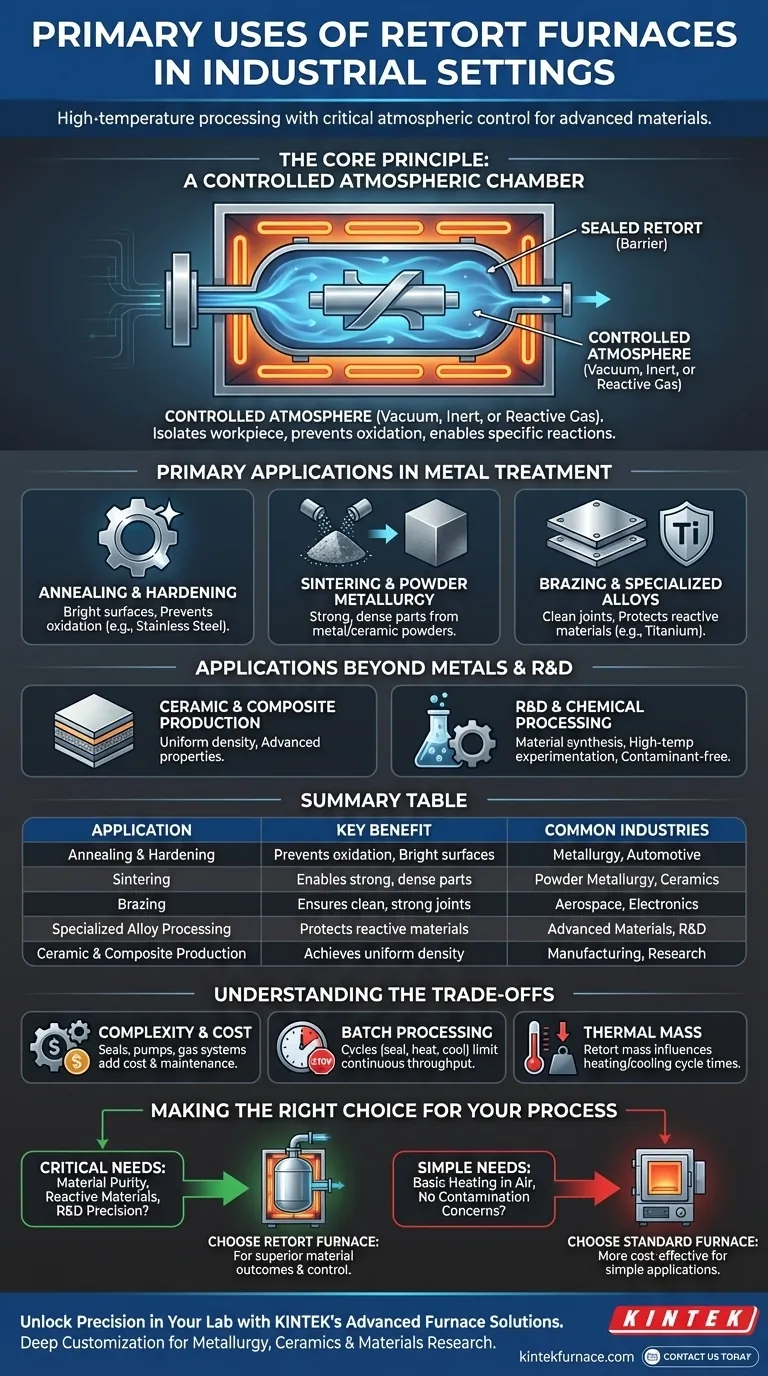

El Principio Fundamental: Una Cámara de Atmósfera Controlada

La clave para entender un horno de retorta es la retorta misma. Se trata de un recipiente sellado, típicamente hecho de aleación de alta temperatura o cerámica, que se encuentra dentro de la cámara de calentamiento principal del horno.

Lo que logra la Retorta

La retorta actúa como una barrera, aislando la pieza de trabajo de los elementos calefactores del horno y del aire exterior. Este aislamiento es la principal ventaja del horno.

Permite a los operadores gestionar con precisión la atmósfera que rodea el material. Esto puede significar crear un vacío para eliminar todos los gases reactivos o introducir un gas inerte específico (como argón o nitrógeno) o incluso un gas reactivo para facilitar un proceso químico.

Aplicaciones Principales en el Tratamiento de Metales

El uso más común de los hornos de retorta es en la metalurgia, donde la calidad de la superficie y la pureza del material son primordiales.

Recocido y Templado

Los hornos de retorta son ideales para el recocido brillante de materiales como el acero inoxidable. Al procesar las piezas en una atmósfera inerte, el horno previene la oxidación, lo que resulta en una superficie limpia y "brillante" que no requiere limpieza posterior al proceso. El mismo principio se aplica al templado, donde el control atmosférico preciso asegura propiedades metalúrgicas consistentes.

Sinterización y Pulvimetalurgia

La sinterización es el proceso de calentar materiales en polvo por debajo de su punto de fusión hasta que sus partículas se unen. Un horno de retorta proporciona el ambiente limpio y libre de oxígeno necesario para producir piezas fuertes y densas a partir de polvos metálicos o cerámicos sin introducir impurezas.

Soldadura Fuerte (Brazing)

La soldadura fuerte en horno une componentes metálicos utilizando un metal de aporte con un punto de fusión más bajo. Una atmósfera controlada es esencial para asegurar que el metal de aporte fluya limpiamente y cree una unión fuerte y sin huecos. Una atmósfera inerte o reactiva previene la oxidación de los metales base durante el ciclo de alta temperatura.

Procesamiento de Aleaciones Especializadas

Materiales que son altamente reactivos con el oxígeno, como el titanio, deben ser tratados térmicamente en vacío o en un gas inerte puro. Un horno de retorta es una de las únicas formas de lograr la pureza atmosférica requerida para procesar estas aleaciones avanzadas sin comprometer su integridad estructural.

Aplicaciones más allá de los Metales

La versatilidad del control atmosférico extiende el uso de los hornos de retorta a muchos otros materiales y procesos avanzados.

Producción de Cerámicas y Compuestos

Al igual que con los metales en polvo, la sinterización de cerámicas se beneficia enormemente del calentamiento uniforme y el entorno controlado de un horno de retorta. Esto asegura que la pieza cerámica final alcance la densidad y las propiedades mecánicas deseadas. También se utiliza en la creación de materiales compuestos avanzados.

Procesamiento Químico y de Materiales

Los hornos de retorta pueden utilizarse como reactores químicos de alta temperatura. Las aplicaciones incluyen el tostado de polvos para inducir cambios químicos en un material e incluso el tratamiento de gases de combustión, donde el ambiente controlado se utiliza para procesar emisiones.

El Papel en la Investigación y Desarrollo

Los hornos de retorta son un elemento básico en universidades, institutos científicos y laboratorios industriales por su precisión y repetibilidad.

Experimentación a Alta Temperatura

Al desarrollar nuevos materiales o estudiar reacciones químicas a altas temperaturas, un horno de retorta proporciona un ambiente confiable y libre de contaminantes. Esto lo hace indispensable para la síntesis de materiales, la sinterización en atmósfera de alta temperatura y las pruebas fundamentales de propiedades de los materiales.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, un horno de retorta no siempre es la elección necesaria. Comprender sus limitaciones es clave.

Complejidad y Costo

La retorta en sí, junto con los sellos necesarios, las bombas de vacío y los sistemas de gestión de gases, añade una complejidad y un costo significativos en comparación con un horno de aire estándar. El mantenimiento de estos componentes también es una consideración crítica.

Procesamiento por Lotes y Rendimiento

Por su naturaleza, la mayoría de los diseños de hornos de retorta están orientados al procesamiento por lotes. Sellar la retorta, hacer vacío, ejecutar el ciclo y enfriar antes de abrir puede limitar el rendimiento general en comparación con los hornos de cinta continua utilizados para la producción de gran volumen.

Masa Térmica

La cámara de la retorta tiene su propia masa térmica que debe calentarse y enfriarse junto con la carga útil. Aunque los diseños modernos son altamente eficientes, esto a veces puede influir en los tiempos de ciclo en comparación con los procesos donde los materiales se calientan directamente.

Tomando la Decisión Correcta para su Proceso

Utilice esta guía para determinar si un horno de retorta se alinea con sus requisitos técnicos.

- Si su enfoque principal es la pureza del material y el acabado superficial: Para procesos como el recocido brillante o la soldadura fuerte, donde prevenir cualquier oxidación es crítico, un horno de retorta es esencial.

- Si trabaja con materiales reactivos o avanzados: Para procesar titanio, metales refractarios o materiales en polvo, el control atmosférico de un horno de retorta es innegociable.

- Si requiere un ambiente repetible para I+D: Para experimentos científicos o desarrollo de materiales, la precisión y el control que ofrece un horno de retorta son inigualables.

- Si su proceso es un simple calentamiento al aire: Para aplicaciones básicas como el templado o el secado donde la contaminación atmosférica no es una preocupación, un horno estándar más simple y económico es la mejor herramienta.

En última instancia, seleccionar un horno de retorta es una decisión para priorizar el control atmosférico preciso y lograr resultados superiores en los materiales.

Tabla Resumen:

| Aplicación | Beneficio Clave | Industrias Comunes |

|---|---|---|

| Recocido y Templado | Previene la oxidación para superficies brillantes | Metalurgia, Automotriz |

| Sinterización | Permite piezas fuertes y densas a partir de polvos | Pulvimetalurgia, Cerámicas |

| Soldadura Fuerte | Asegura uniones limpias y fuertes en metales | Aeroespacial, Electrónica |

| Procesamiento de Aleaciones Especializadas | Protege materiales reactivos como el titanio | Materiales Avanzados, I+D |

| Producción de Cerámicas y Compuestos | Logra densidad y propiedades uniformes | Fabricación, Investigación |

Desbloquee la precisión en su laboratorio con las soluciones avanzadas de hornos de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en metalurgia, cerámica o investigación de materiales, nuestros hornos de retorta le brindan el control atmosférico que necesita para obtener resultados superiores.

Contáctenos hoy mismo para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos e impulsar la innovación.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de laboratorio con elevación inferior

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas