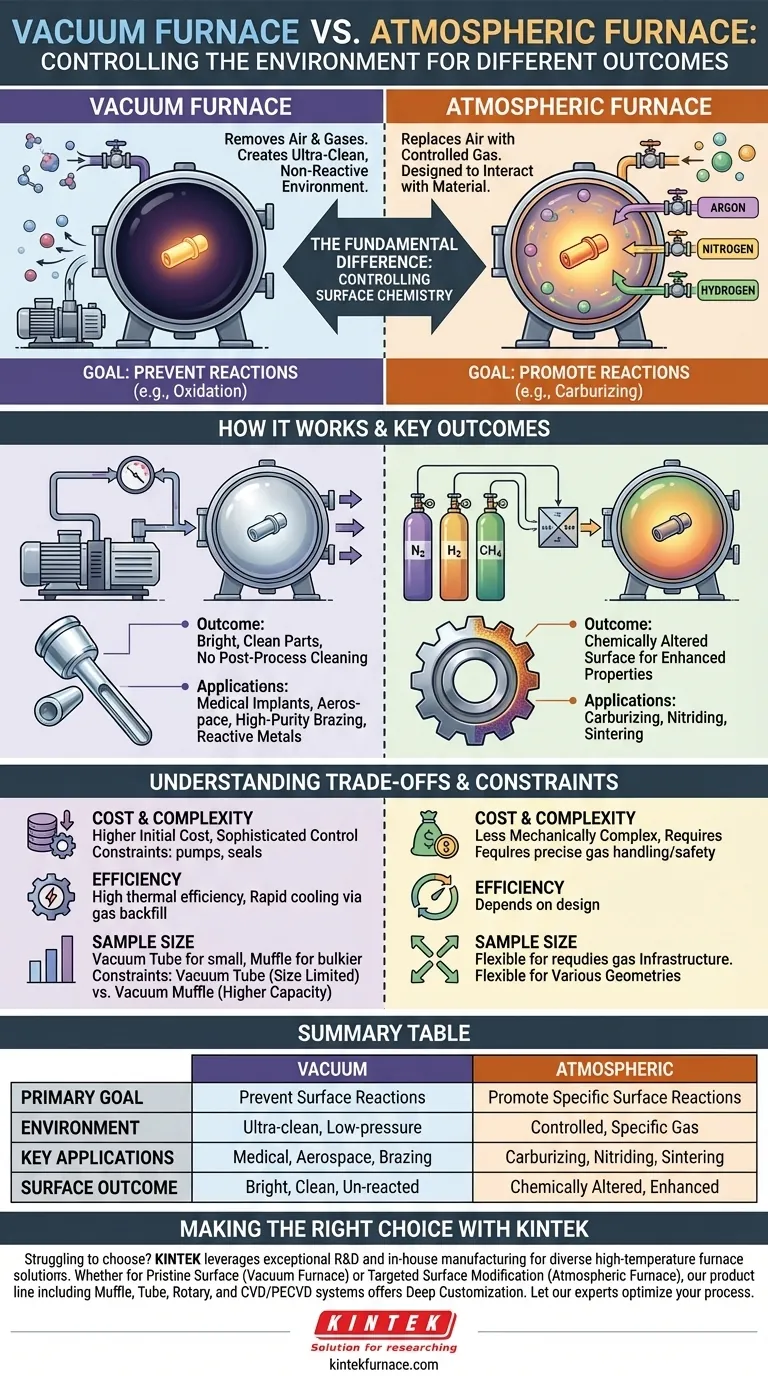

En esencia, la diferencia entre un horno de vacío y un horno atmosférico es el entorno en el que se calienta el material. Un horno de vacío elimina el aire y otros gases para crear un ambiente ultralimpio y no reactivo. Por el contrario, un horno atmosférico reemplaza el aire ambiente con un gas específico y cuidadosamente controlado o una mezcla de gases diseñada para interactuar con la superficie del material de una manera predecible.

La elección no se trata simplemente de calentar una pieza, sino de controlar su química superficial. Un horno de vacío se utiliza para prevenir reacciones como la oxidación, mientras que un horno atmosférico se utiliza para promover reacciones específicas y deseables.

La Diferencia Fundamental: Controlando el Entorno

La función principal que separa estas dos tecnologías es cómo gestionan la atmósfera que rodea la pieza de trabajo durante un ciclo térmico. Este control, o la falta del mismo, dicta las propiedades finales del material.

Cómo Funciona un Horno de Vacío

Un horno de vacío utiliza un sistema de bombas para evacuar casi todas las moléculas de aire y otros gases de una cámara de calentamiento sellada antes de que comience el proceso. Esto crea un ambiente de baja presión, o vacío.

El propósito es crear un ambiente químicamente inerte. Al eliminar el oxígeno, el vapor de agua y otros posibles contaminantes, el horno previene reacciones químicas no deseadas en la superficie del material a temperaturas elevadas.

Cómo Funciona un Horno Atmosférico

Un horno atmosférico, más precisamente llamado horno de atmósfera controlada, también funciona con una cámara sellada. Sin embargo, en lugar de eliminar la atmósfera, purga el aire ambiente y lo reemplaza con un gas específico.

Este gas puede ser inerte (como argón o nitrógeno) para simplemente prevenir la oxidación, o puede ser reactivo (como hidrógeno, mezclas de nitrógeno o gases ricos en carbono). Esto permite procesos que alteran intencionalmente la superficie del material, como la carburación o la nitruración.

Resultados y Aplicaciones Clave del Proceso

La diferencia en el control atmosférico conduce a aplicaciones muy diferentes. Su elección depende completamente de lo que desee que le suceda a la superficie de su material durante el calentamiento.

Cuándo Usar un Horno de Vacío: Pureza de la Superficie

Los hornos de vacío son el estándar para procesos donde mantener la superficie prístina del material es crítico. La ausencia de atmósfera previene la oxidación, la descarburación y otras formas de contaminación superficial.

Esto da como resultado piezas brillantes y limpias que requieren poca o ninguna limpieza posterior al proceso. Las aplicaciones comunes incluyen el tratamiento térmico de implantes médicos, componentes aeroespaciales, soldadura fuerte de alta pureza y recocido de metales reactivos.

Cuándo Usar un Horno Atmosférico: Modificación de la Superficie

Los hornos atmosféricos se eligen cuando el objetivo es cambiar intencionalmente la química de la superficie del material para mejorar sus propiedades. La atmósfera de gas controlada es un ingrediente clave en el proceso mismo.

Procesos como la carburación (adición de carbono al acero para dureza), la nitruración (adición de nitrógeno para resistencia al desgaste) y la sinterización de metales en polvo dependen de reacciones específicas de gas a sólido que solo pueden ocurrir en un ambiente de atmósfera controlada.

Comprendiendo las Ventajas y Desventajas y las Restricciones

Si bien la función es el principal impulsor, consideraciones prácticas como el costo, la eficiencia y las limitaciones físicas también influyen en la decisión.

Costo y Complejidad

Los hornos de vacío son generalmente más complejos y tienen un costo inicial más alto debido a las robustas bombas de vacío, los mecanismos de sellado avanzados y los sofisticados sistemas de control necesarios para lograr y mantener el vacío.

Los hornos atmosféricos pueden ser menos complejos mecánicamente, pero requieren una infraestructura precisa para el manejo de gases, incluidos controladores de flujo, mezcladores y sistemas de seguridad, especialmente cuando se utilizan gases inflamables o reactivos.

Velocidad y Eficiencia del Proceso

Los hornos de vacío modernos a menudo tienen una alta eficiencia térmica y pueden lograr un enfriamiento muy rápido. Esto se logra rellenando la cámara caliente con un gas inerte a alta presión (como nitrógeno o argón) y circulándolo con un ventilador para enfriar las piezas.

Tamaño y Geometría de la Muestra

Dentro de la categoría de vacío, existen restricciones. Los hornos de tubo de vacío son excelentes para trabajos de precisión en artículos más pequeños, pero están limitados por su diámetro y longitud. Para componentes más voluminosos, un horno de mufla de vacío ofrece una capacidad interna significativamente mayor y, a menudo, una temperatura máxima más alta.

Tomando la Decisión Correcta para su Proceso

Seleccionar la tecnología de horno correcta comienza con una comprensión clara de su objetivo final para el material.

- Si su enfoque principal es preservar la integridad de la superficie del material: Un horno de vacío es la opción superior para un acabado limpio, brillante y sin reaccionar.

- Si su enfoque principal es alterar la química de la superficie del material: Se requiere un horno atmosférico para introducir los gases específicos necesarios para procesos como la carburación o la nitruración.

- Si está procesando metales altamente reactivos como titanio o circonio: Un horno de vacío proporciona el ambiente más inerte y no contaminante posible.

- Si su presupuesto es ajustado y su proceso puede tolerar una atmósfera inerte simple: Un horno atmosférico basado en nitrógeno o argón puede ser una alternativa rentable al vacío para prevenir la oxidación básica.

En última instancia, su decisión depende de si necesita proteger la superficie o cambiarla.

Tabla Resumen:

| Característica | Horno de Vacío | Horno Atmosférico |

|---|---|---|

| Objetivo Principal | Prevenir reacciones superficiales (oxidación) | Promover reacciones superficiales específicas (carburación, nitruración) |

| Entorno | Vacío ultralimpio, de baja presión | Atmósfera de gas controlada y específica |

| Aplicaciones Clave | Implantes médicos, aeroespacial, soldadura fuerte, metales reactivos | Carburación, nitruración, sinterización |

| Resultado de la Superficie | Acabado brillante, limpio y sin reaccionar | Superficie químicamente alterada para propiedades mejoradas |

¿Tiene dificultades para elegir el horno adecuado para su proceso térmico específico?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Ya sea que su prioridad sea la integridad superficial prístina lograda con un Horno de Vacío o la modificación superficial dirigida habilitada por un Horno Atmosférico, nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Deje que nuestros expertos le ayuden a optimizar su proceso. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado