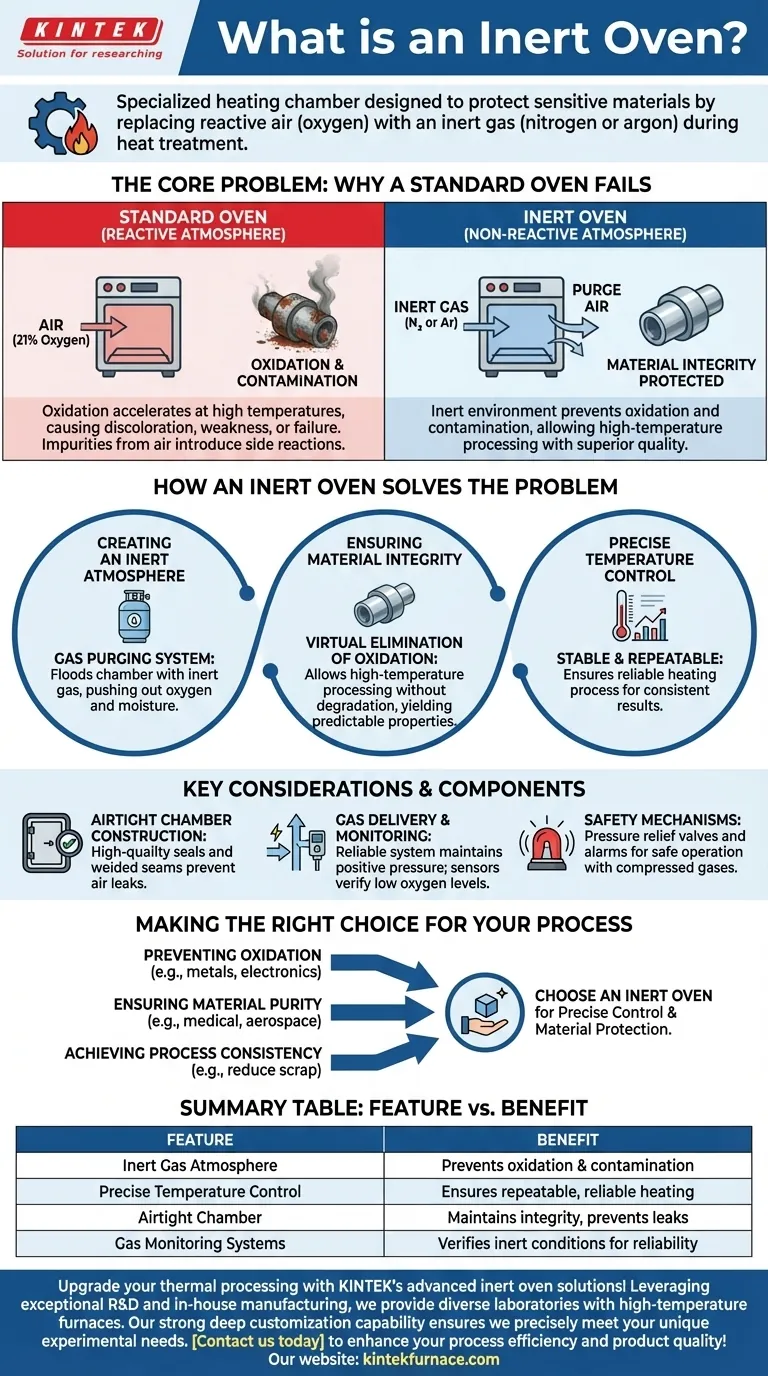

En esencia, un horno inerte es una cámara de calentamiento especializada diseñada para proteger materiales sensibles de reaccionar con el aire durante el tratamiento térmico. Lo logra reemplazando la atmósfera normal y reactiva (que contiene oxígeno) con un gas no reactivo o "inerte", como nitrógeno o argón, previniendo procesos como la oxidación y asegurando la integridad del material.

El verdadero propósito de un horno inerte no es solo calentar un objeto, sino controlar el ambiente químico mientras se calienta. Este control es lo que previene la degradación no deseada y permite la fabricación y la investigación de alta precisión.

El Problema Central: Por qué un Horno Estándar Falla

Calentar materiales en un horno convencional significa exponerlos al aire ambiente, que es aproximadamente un 21% de oxígeno. A temperaturas elevadas, este oxígeno se vuelve altamente reactivo y puede causar problemas significativos.

El Desafío de la Oxidación

La oxidación es una reacción química que ocurre cuando un material se expone al oxígeno. Un ejemplo común a temperatura ambiente es la oxidación del hierro.

A altas temperaturas, este proceso se acelera drásticamente. Para muchos metales, componentes electrónicos y polímeros avanzados, el calentamiento en presencia de oxígeno puede causar decoloración, debilidad estructural o la falla completa del componente.

Contaminación y Reacciones No Deseadas

Más allá del oxígeno, otros elementos en el aire pueden actuar como contaminantes. Estos pueden introducir impurezas en la superficie de un material o desencadenar reacciones secundarias no deseadas.

Esto es especialmente crítico en campos como la fabricación de semiconductores o la fabricación de dispositivos médicos, donde incluso las impurezas microscópicas pueden inutilizar un producto.

Cómo un Horno Inerte Resuelve el Problema

Un horno inerte aborda directamente los problemas de oxidación y contaminación al cambiar fundamentalmente el ambiente en el que ocurre el calentamiento.

Creación de una Atmósfera Inerte

La función principal de un horno inerte es su sistema de purga de gas. Antes de que comience el ciclo de calentamiento, el sistema inunda la cámara con un gas inerte, típicamente nitrógeno o argón.

Este proceso purga la cámara, expulsando físicamente el oxígeno y la humedad hasta que la atmósfera interna es casi completamente no reactiva.

Garantizando la Integridad del Material

Al calentar el material en este ambiente controlado y libre de oxígeno, el riesgo de oxidación se elimina virtualmente.

Esto permite procesar materiales a altas temperaturas sin degradación. El resultado es un producto final con calidad superior, propiedades predecibles y las características de rendimiento deseadas.

El Papel del Control Preciso de la Temperatura

Junto con el control atmosférico, los hornos inertes cuentan con un control de temperatura altamente preciso. La combinación de una temperatura estable y un ambiente no reactivo asegura que el proceso de calentamiento sea tanto repetible como confiable.

Consideraciones Clave y Componentes

La efectividad de un horno inerte depende de su diseño y de cómo mantiene la integridad de la atmósfera inerte.

Construcción de Cámara Hermética

Para evitar que el aire reactivo se filtre, un horno inerte debe tener una cámara excepcionalmente bien sellada. Esto implica juntas de alta calidad, puertas reforzadas y costuras soldadas que puedan soportar cambios de presión durante el funcionamiento.

Sistemas de Suministro y Monitoreo de Gas

Un sistema de suministro de gas confiable es esencial para purgar la cámara y mantener una ligera presión positiva durante el ciclo. Muchos hornos avanzados también incluyen sistemas de monitoreo de gas, como sensores de oxígeno, para verificar que el ambiente permanezca verdaderamente inerte.

Mecanismos de Seguridad

El manejo de gases comprimidos introduce consideraciones de seguridad. Los hornos inertes están equipados con características como válvulas de alivio de presión para evitar la sobrepresurización y alarmas para alertar a los operadores sobre cualquier problema a nivel del sistema.

Tomando la Decisión Correcta para su Proceso

La decisión de usar un horno inerte está impulsada enteramente por la sensibilidad de su material a la atmósfera ambiente durante el calentamiento.

- Si su enfoque principal es prevenir la oxidación: Un horno inerte es innegociable para el tratamiento térmico de la mayoría de los metales, la unión de componentes electrónicos o el curado de ciertos polímeros.

- Si su enfoque principal es asegurar la pureza del material: En aplicaciones médicas, aeroespaciales o de semiconductores, la atmósfera controlada previene la contaminación de la superficie que los hornos estándar no pueden.

- Si su enfoque principal es lograr la consistencia del proceso: Eliminar la variable de la reacción atmosférica conduce a resultados más repetibles, reduciendo las tasas de desperdicio y mejorando la calidad general del producto.

En última instancia, invertir en un horno inerte se trata de obtener un control preciso sobre su proceso térmico para proteger la integridad de su material.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Atmósfera de Gas Inerte | Previene la oxidación y la contaminación al reemplazar el oxígeno con gases no reactivos como nitrógeno o argón |

| Control Preciso de la Temperatura | Asegura procesos de calentamiento repetibles y confiables para obtener resultados consistentes |

| Cámara Hermética | Mantiene la integridad del ambiente inerte, previniendo fugas y garantizando la seguridad |

| Sistemas de Monitoreo de Gas | Verifica los niveles de oxígeno para confirmar las condiciones inertes, mejorando la fiabilidad del proceso |

¡Mejore su procesamiento térmico con las avanzadas soluciones de hornos inertes de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, protegiendo los materiales sensibles de la oxidación y la contaminación. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su proceso y la calidad de su producto!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico