En esencia, el control de atmósfera durante el tratamiento térmico tiene un propósito principal: proteger la superficie del componente metálico de reacciones químicas indeseables con el aire circundante a altas temperaturas. Esto es fundamental para prevenir defectos comunes como la formación de cascarilla (oxidación) y asegurar que se logren la química superficial y las propiedades metalúrgicas deseadas de la pieza.

Si bien prevenir la cascarilla visible es el beneficio más obvio, el verdadero propósito es asegurar que el componente final cumpla con sus propiedades metalúrgicas especificadas. El control preciso de la atmósfera es el mecanismo que garantiza una química superficial consistente, previene defectos ocultos y, en última instancia, entrega una pieza funcional y fiable.

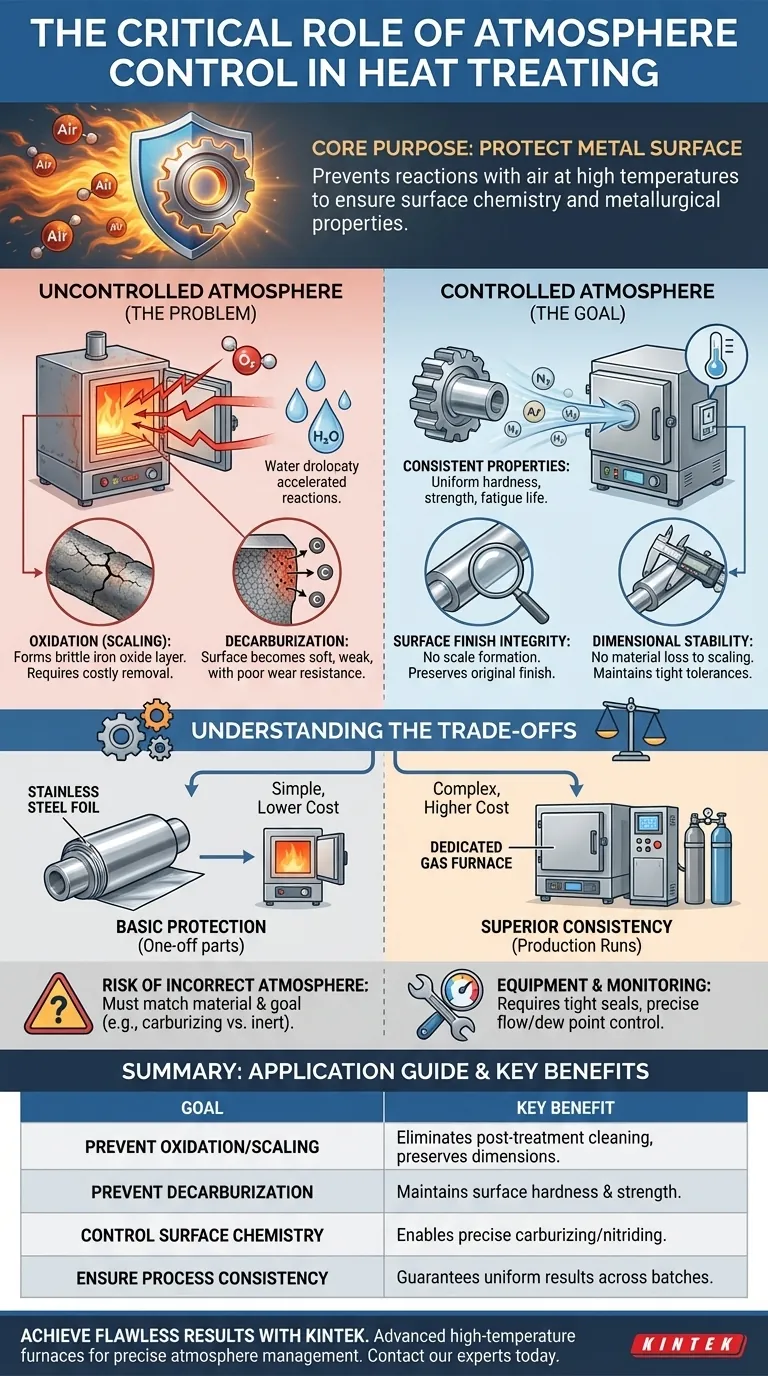

Por qué las atmósferas no controladas son un problema

Calentar metales a las altas temperaturas requeridas para la austenización —a menudo superando los 1500 °F (815 °C)— los hace altamente reactivos. Exponerlos al aire ambiente durante este proceso conduce a daños significativos y a menudo irreversibles.

La amenaza de la oxidación (formación de cascarilla)

Cuando el acero caliente se expone al oxígeno, se produce una reacción química que forma una capa gruesa y quebradiza de óxido de hierro en la superficie. Esto se conoce como cascarilla (o escama).

Esta capa de cascarilla es perjudicial porque debe eliminarse mediante operaciones secundarias costosas como el chorreado de arena o el rectificado, y puede alterar las dimensiones finales de la pieza.

La degradación de la química superficial

Más allá de la cascarilla visible, las atmósferas no controladas pueden alterar la composición química de la superficie del acero. El problema más común es la descarburación, donde los átomos de carbono se difunden fuera de la capa superficial.

Dado que el carbono es el elemento principal que confiere dureza al acero, una superficie descarburada es blanda, débil y tiene una mala resistencia al desgaste, lo que hace ineficaz el tratamiento térmico para esa porción del material.

El papel de la humedad

Incluso trazas de humedad (vapor de agua) en el aire o en la atmósfera del horno aceleran drásticamente estas reacciones negativas.

La humedad aumenta la reactividad del oxígeno, lo que hace mucho más difícil lograr una superficie limpia y libre de defectos. Por eso los sistemas avanzados monitorean y controlan el punto de rocío —una medida del contenido de humedad— para asegurar que el gas protector esté suficientemente seco.

Los objetivos del control preciso de la atmósfera

Al reemplazar el aire reactivo en un horno con una atmósfera cuidadosamente gestionada, se obtiene un control directo sobre el resultado del proceso de tratamiento térmico. Esto se realiza típicamente en un horno herméticamente sellado utilizando gases inertes o reactivos específicos.

Garantizar propiedades metalúrgicas consistentes

El objetivo principal es proteger la química superficial para que el componente logre su dureza, resistencia y vida a la fatiga objetivo de manera uniforme.

Al prevenir la descarburación, el control de atmósfera asegura que las propiedades diseñadas en la aleación estén presentes en la superficie, donde las tensiones suelen ser mayores.

Mantener el acabado y la integridad superficial

Una atmósfera controlada previene la formación de cascarilla, preservando el acabado superficial original de la pieza.

Esto elimina la necesidad de una limpieza posterior agresiva, ahorrando tiempo y dinero y previniendo posibles daños al componente.

Garantizar la estabilidad dimensional

Debido a que no se pierde material por la formación de cascarilla pesada, las dimensiones del componente permanecen estables y dentro de sus tolerancias especificadas. Esto es fundamental para piezas de precisión que deben encajar y funcionar dentro de un conjunto mayor.

Comprender las compensaciones

Elegir e implementar el control de atmósfera implica equilibrar protección, complejidad y costo. No existe una solución única que sirva para todas las aplicaciones.

Complejidad del método frente al costo

Para aplicaciones a pequeña escala o no críticas, métodos sencillos como envolver una pieza en papel de aluminio inoxidable pueden proporcionar una protección adecuada al atrapar una pequeña cantidad de aire, que se consume rápidamente, dejando un ambiente mayormente inerte.

Para producción de gran volumen o componentes críticos, es necesario un horno dedicado con un flujo continuo de un gas protector como nitrógeno, argón o hidrógeno. Estos sistemas ofrecen un control superior, pero conllevan mayores costos de equipo y operativos.

El riesgo de una atmósfera incorrecta

Simplemente tener *una* atmósfera no es suficiente; debe ser la atmósfera *correcta* para el material y el resultado deseado.

Una atmósfera que carburiza accidentalmente puede hacer que una pieza de acero con bajo contenido de carbono se vuelva quebradiza. Por el contrario, una atmósfera que oxida involuntariamente, aunque sea ligeramente, puede arruinar un lote completo de componentes de alta precisión.

Demandas de equipo y monitoreo

El control eficaz de la atmósfera depende de la integridad del equipo. Un horno debe estar herméticamente sellado para evitar que el aire se filtre y contamine el gas protector.

Además, requiere un monitoreo preciso de las tasas de flujo de gas, la presión y el punto de rocío para asegurar que el ambiente dentro del horno permanezca consistente durante todo el ciclo de calentamiento y enfriamiento.

Cómo aplicar esto a su proyecto

Su elección de control de atmósfera debe estar dictada por su objetivo final y la escala de su operación.

- Si su enfoque principal es la protección básica para piezas de acero para herramientas únicas: Una simple envoltura de papel de aluminio inoxidable suele ser un método suficiente y rentable para prevenir la cascarilla y la descarburación importantes.

- Si su enfoque principal es lograr un acabado superficial superior y una alta consistencia en una tirada de producción: Un horno con una atmósfera de gas inerte controlada, como nitrógeno seco, es esencial para obtener resultados fiables.

- Si su enfoque principal es alterar intencionalmente la química superficial (por ejemplo, carburación o nitruración): Necesita un horno especializado con una atmósfera de gas reactivo y un control preciso de su potencial químico.

En última instancia, dominar el control de atmósfera es fundamental para garantizar la calidad final, la fiabilidad y el rendimiento de sus componentes tratados térmicamente.

Tabla de resumen:

| Objetivo del Control de Atmósfera | Beneficio Clave |

|---|---|

| Prevenir la Oxidación/Cascarilla | Elimina la costosa limpieza posterior al tratamiento y preserva las dimensiones. |

| Prevenir la Descarburación | Mantiene la dureza superficial y la resistencia para la fiabilidad de la pieza. |

| Controlar la Química Superficial | Permite la carburación o nitruración precisa para propiedades específicas. |

| Garantizar la Consistencia del Proceso | Asegura resultados uniformes en los lotes de producción. |

Logre resultados de tratamiento térmico impecables con KINTEK

Dominar el control de atmósfera es fundamental para el rendimiento de las piezas, pero requiere el equipo adecuado. Los hornos de alta temperatura avanzados de KINTEK están diseñados para una gestión precisa de la atmósfera, asegurando que sus componentes logren las propiedades metalúrgicas previstas lote tras lote.

Nuestras soluciones son ideales para fabricantes que necesitan:

- Acabado Superficial Superior: Prevenga la formación de cascarilla y la descarburación para eliminar operaciones secundarias.

- Estabilidad Dimensional: Proteja las tolerancias de las piezas evitando la pérdida de material.

- Consistencia del Proceso: Confíe en sellos herméticos y control preciso de gas para resultados repetibles.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos avanzados. Nuestra línea de productos, que incluye hornos de Muffle, de Tubo y de Vacío y Atmósfera, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de procesamiento térmico.

¿Listo para eliminar los defectos del tratamiento térmico y garantizar la fiabilidad de las piezas? Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir la solución de horno perfecta para sus necesidades.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento