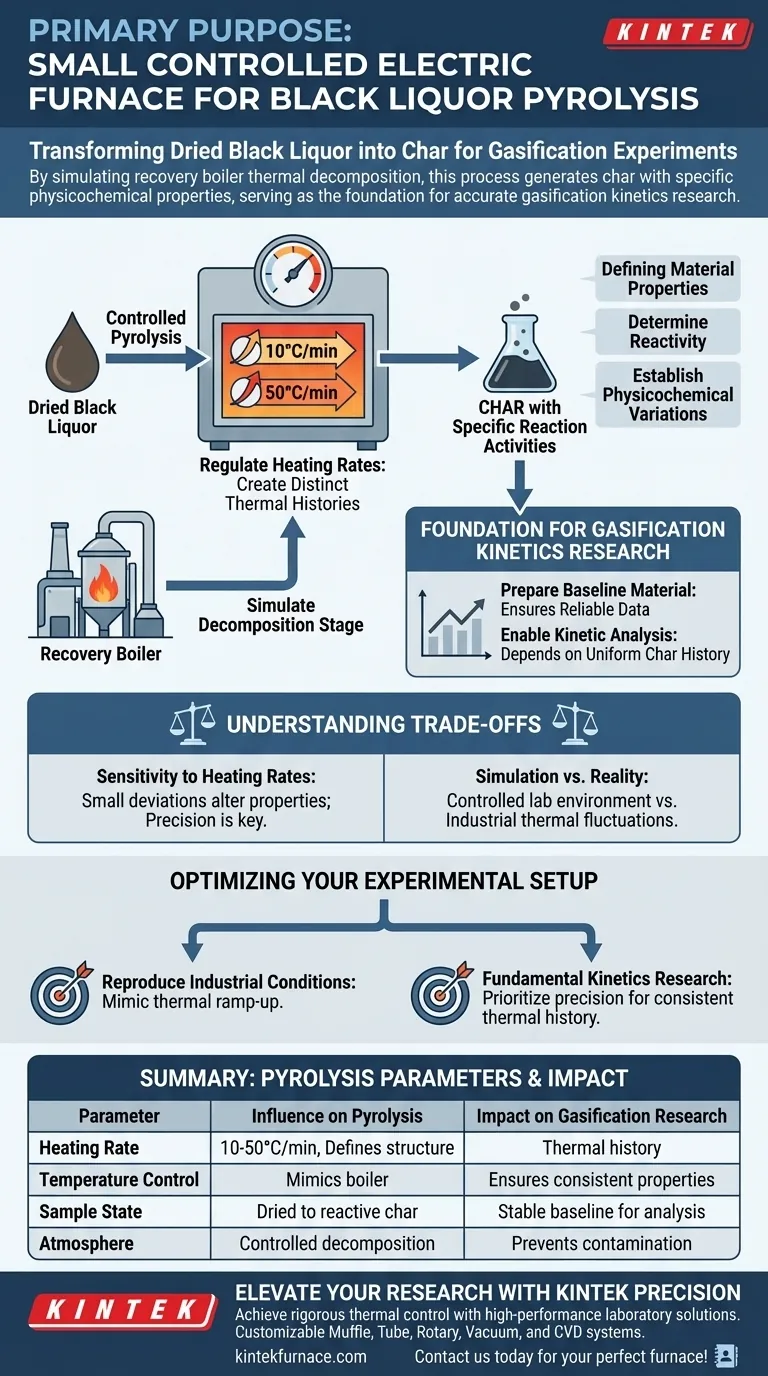

El propósito principal de usar un pequeño horno eléctrico controlado es transformar el licor negro seco en carbón con actividades de reacción definidas con precisión. Al controlar rigurosamente el entorno de calentamiento y aplicar velocidades de calentamiento específicas, como 10 °C/min o 50 °C/min, los investigadores pueden crear muestras con historias térmicas distintas, esenciales para pruebas posteriores.

Al simular la etapa de descomposición térmica de una caldera de recuperación, este proceso genera carbón con propiedades fisicoquímicas específicas, sirviendo como base necesaria para una investigación precisa de la cinética de gasificación.

Control preciso del historial térmico

Regulación de las velocidades de calentamiento

El horno eléctrico permite la aplicación exacta de velocidades de calentamiento, variando específicamente entre velocidades más lentas como 10 °C/min y velocidades más rápidas como 50 °C/min.

Este control es fundamental porque la velocidad a la que se calienta el licor negro altera directamente la estructura del material resultante.

Simulación de la descomposición

El proceso de pirólisis dentro del horno está diseñado para imitar la etapa de descomposición térmica que ocurre dentro de una caldera de recuperación a escala completa.

Esta simulación proporciona un entorno de laboratorio controlado para observar cómo se comporta el licor negro bajo estrés térmico antes de que se someta a gasificación.

Definición de las propiedades del material para la investigación

Creación de actividades de reacción específicas

El objetivo final de usar el horno no es solo quemar el licor, sino producir carbón con actividades de reacción específicas.

Al manipular el perfil de calentamiento, se determina la reactividad de la muestra de carbón final.

Establecimiento de variaciones fisicoquímicas

Las diferentes historias térmicas dan como resultado muestras de carbón con propiedades fisicoquímicas únicas.

Estas variaciones son intencionales, lo que permite a los investigadores estudiar cómo las diferentes condiciones de descomposición afectan la calidad del combustible.

Base para la cinética de gasificación

Preparación del material de referencia

El carbón producido en este horno sirve como "material de referencia" para experimentos posteriores.

Sin este paso de pirólisis controlada, el material de partida para la gasificación sería inconsistente, lo que llevaría a datos poco confiables.

Habilitación del análisis cinético

La investigación precisa de la cinética de gasificación depende completamente de la uniformidad y el historial conocido del carbón que se está probando.

El horno garantiza que el carbón que entra en la fase de gasificación tenga un pasado térmico documentado y controlado.

Comprensión de las compensaciones

Sensibilidad a las velocidades de calentamiento

Es importante reconocer que incluso pequeñas desviaciones en la velocidad de calentamiento pueden alterar significativamente las propiedades fisicoquímicas del carbón.

Si el control del horno es impreciso, la "actividad de reacción específica" se desviará, lo que podría invalidar la comparación entre muestras.

Simulación frente a realidad

Si bien el horno simula una caldera de recuperación, sigue siendo un entorno controlado a pequeña escala.

Las velocidades precisas de 10 °C/min o 50 °C/min son constantes experimentales que pueden no capturar perfectamente las fluctuaciones térmicas caóticas de una caldera industrial.

Optimización de la configuración experimental

Para garantizar que la pirólisis de su licor negro arroje datos útiles para la gasificación, considere sus objetivos de investigación específicos:

- Si su enfoque principal es reproducir las condiciones industriales: Seleccione velocidades de calentamiento que imiten lo más de cerca posible la rampa térmica de la caldera de recuperación objetivo.

- Si su enfoque principal es la investigación de cinética fundamental: Priorice la precisión del horno eléctrico para mantener un historial térmico consistente en todas las muestras.

La calidad de sus datos de gasificación depende directamente de la precisión con la que controle la pirólisis inicial en el horno eléctrico.

Tabla resumen:

| Parámetro | Influencia en la pirólisis | Impacto en la investigación de gasificación |

|---|---|---|

| Velocidad de calentamiento | 10 °C/min a 50 °C/min | Define la estructura del material y el historial térmico |

| Control de temperatura | Imita las etapas de la caldera de recuperación | Garantiza propiedades fisicoquímicas consistentes |

| Estado de la muestra | Licor seco a carbón reactivo | Proporciona una base estable para el análisis cinético |

| Atmósfera | Descomposición controlada | Evita la oxidación o contaminación no deseadas |

Mejore su investigación con la precisión de KINTEK

Logre el riguroso control térmico necesario para una cinética de gasificación precisa con las soluciones de laboratorio de alto rendimiento de KINTEK. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para cumplir con sus requisitos únicos de velocidades de calentamiento y atmósfera experimentales.

Ya sea que esté simulando calderas de recuperación industriales o realizando investigación fundamental de materiales, KINTEK proporciona la confiabilidad que sus datos exigen. ¡Contáctenos hoy para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- F. Bueno, José Luis Sánchez. CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512008

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Qué papel juega un horno de atmósfera a alta temperatura en las cerámicas LCMS dopadas con Ce3+? Desbloquea la luminiscencia pico

- ¿Por qué se requiere un horno de alta temperatura con flujo de gas controlado para la calcinación de MCM-41? Optimizar la Síntesis

- ¿Cómo mitigan los sistemas de control de vacío y atmósfera los errores experimentales? Garantizar la precisión a altas temperaturas

- ¿Qué medidas de seguridad son críticas para la operación de hornos de atmósfera? Asegure la prevención de explosiones y la seguridad del operador

- ¿Cuáles son las ventajas de un horno de atmósfera de caja en la preparación de materiales cerámicos? Desbloquee el control preciso para cerámicas superiores

- ¿Qué papel juega una atmósfera de argón en el sinterizado de aleaciones WC-Co-Ni? Lograr una densidad casi teórica

- ¿Cuál es la función principal de un dispositivo de atmósfera controlada en la metalurgia de polvos? Garantizar resultados de sinterización puros

- ¿Cuáles son las capacidades de vacío de un horno de atmósfera controlada? Esencial para el control preciso del entorno de gas