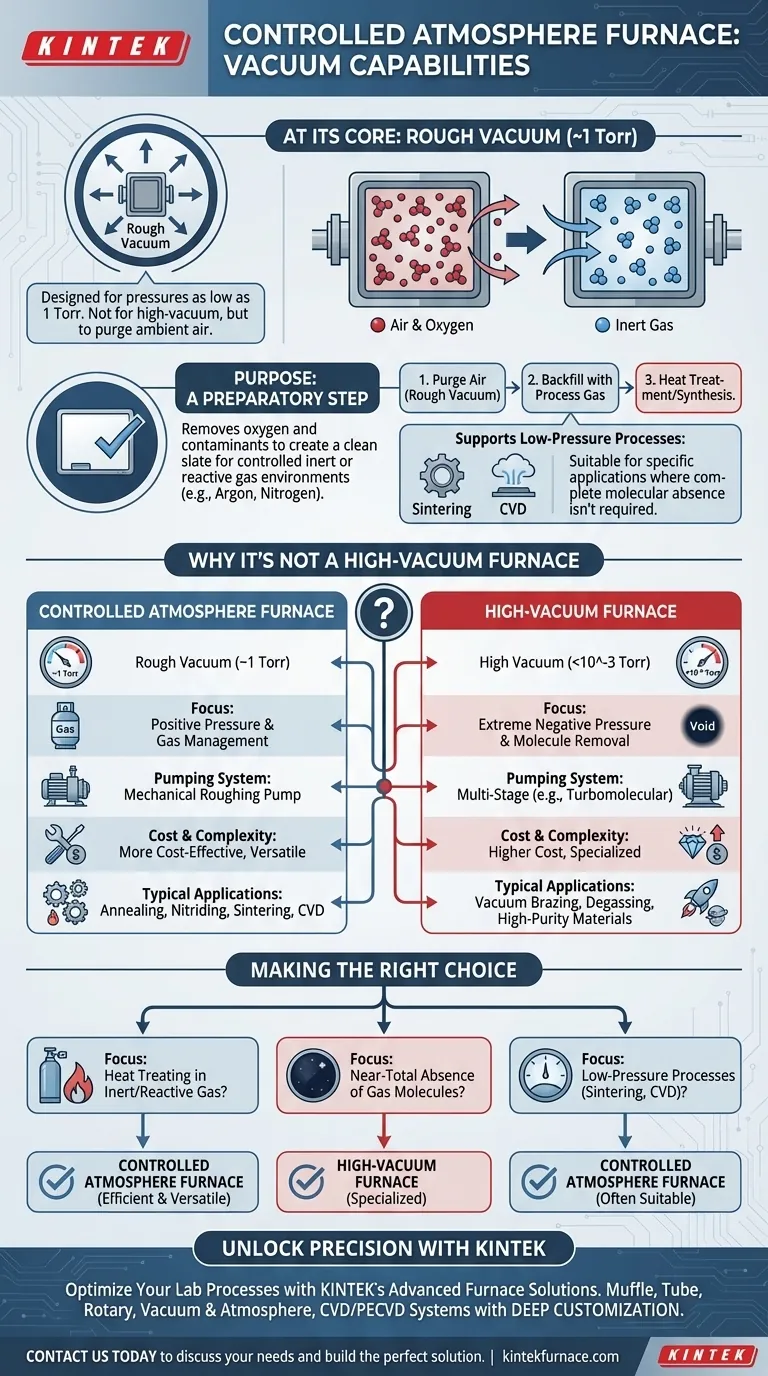

En esencia, un horno de atmósfera controlada está diseñado para proporcionar un vacío primario, alcanzando típicamente presiones tan bajas como 1 Torr. Esta capacidad no está destinada a aplicaciones de alto vacío, sino que cumple una función crítica: purgar la cámara del aire ambiente antes de introducir un entorno de gas específico y controlado para procesos como el tratamiento térmico o la síntesis de materiales.

La función de vacío de un horno de atmósfera controlada es un paso preparatorio, no la condición de procesamiento principal. Su propósito es crear una base limpia eliminando el oxígeno y otros contaminantes atmosféricos, permitiendo un control preciso sobre la atmósfera de gas inerte o reactivo subsiguiente.

Lo que significa "vacío primario" en este contexto

Un nivel de vacío de 1 Torr se considera un vacío bajo o primario. Comprender su función prevista es clave para utilizar el horno de manera eficaz. Es un medio para un fin —la atmósfera de gas perfecta— en lugar del fin en sí mismo.

El objetivo principal: purgar la cámara

Antes de que pueda comenzar cualquier tratamiento térmico, el aire ambiente dentro de la cámara del horno debe ser eliminado. Este aire, que contiene aproximadamente 21% de oxígeno y 78% de nitrógeno, reaccionaría con la mayoría de los materiales a altas temperaturas, causando una oxidación no deseada y alterando las propiedades del material.

Aplicar un vacío primario elimina eficientemente la gran mayoría de estos gases reactivos. Luego, la cámara se rellena con un gas de proceso de alta pureza, como argón, nitrógeno o hidrógeno, creando el entorno inerte o reactivo deseado.

Soporte para procesos de baja presión

Algunos procesos especializados, como ciertos tipos de deposición química de vapor (CVD) o sinterización, operan de manera óptima bajo baja presión. La capacidad del horno para mantener un vacío constante a este nivel es suficiente para aplicaciones donde la ausencia completa de moléculas no es necesaria.

Por qué no es un horno de alto vacío

Es crucial distinguir un horno de atmósfera controlada de un horno de alto vacío dedicado. Sus filosofías de diseño, componentes y aplicaciones son fundamentalmente diferentes.

Enfoque del diseño: control de gas vs. eliminación de moléculas

Un horno de atmósfera controlada está diseñado para presión positiva y gestión de gas. Sus sellos están diseñados para mantener la atmósfera controlada dentro y el aire exterior fuera.

Un horno de alto vacío está diseñado para presión negativa extrema. Su objetivo es eliminar tantas moléculas de gas como sea posible de la cámara, creando un casi-vacío. Esto requiere una construcción más robusta, diferentes mecanismos de sellado y sistemas de bombeo avanzados.

Limitaciones de bombeo y sellado

Para lograr un vacío alto o ultra-alto, un sistema necesita un bombeo multietapa, típicamente involucrando una bomba de vacío primario junto con una bomba turbomolecular o de difusión.

Un horno de atmósfera controlada utiliza solo una bomba mecánica de vacío primario, que es incapaz de alcanzar presiones mucho más bajas que 1 Torr. Sus sellos y materiales están optimizados para contener gases específicos a altas temperaturas, no para los rigores de mantener un vacío profundo.

Entendiendo las compensaciones

La elección entre estos tipos de hornos implica equilibrar la capacidad con el costo y la complejidad.

Versatilidad vs. especialización

Un horno de atmósfera controlada es una herramienta versátil para una amplia gama de procesos térmicos que involucran entornos de gas específicos, desde recocido y endurecimiento hasta nitruración y sinterización.

Un horno de alto vacío es un instrumento altamente especializado. Sobresale en procesos que son imposibles en presencia de cualquier gas, como la soldadura fuerte al vacío, la desgasificación o la producción de materiales de pureza extremadamente alta.

Costo y tamaño de la cámara

Los sistemas de alto vacío son significativamente más caros y complejos. Las bombas avanzadas, los medidores y la robusta construcción de la cámara requeridos para lograr y medir niveles de vacío profundos añaden un costo sustancial.

Los hornos de atmósfera controlada ofrecen una solución más rentable para la gran mayoría de las aplicaciones de tratamiento térmico, especialmente cuando se necesitan volúmenes de cámara más grandes.

Tomar la decisión correcta para su proceso

Su aplicación específica dicta el equipo necesario. Utilice este marco para guiar su decisión.

- Si su enfoque principal es el tratamiento térmico en un gas inerte o reactivo (por ejemplo, recocido, nitruración, carburación): Un horno de atmósfera controlada es la herramienta correcta y más eficiente.

- Si su enfoque principal es un proceso que requiere la ausencia casi total de moléculas de gas (por ejemplo, soldadura fuerte al vacío real, desgasificación de componentes para el espacio): Debe utilizar un horno de alto vacío dedicado capaz de alcanzar presiones muy por debajo de 1 Torr.

- Si su enfoque principal es un proceso de baja presión como la sinterización o la CVD: Un horno de atmósfera controlada suele ser adecuado, siempre que sus requisitos de presión no estén por debajo de su límite de vacío operativo.

La selección del horno adecuado comienza con una clara comprensión de si su proceso necesita un gas controlado o la ausencia de este.

Tabla resumen:

| Característica | Horno de atmósfera controlada | Horno de alto vacío |

|---|---|---|

| Nivel de vacío | Vacío primario (~1 Torr) | Alto vacío (por ejemplo, <10^-3 Torr) |

| Función principal | Purga de aire, permite el control de gases | Eliminación de moléculas de gas para condiciones de casi-vacío |

| Aplicaciones típicas | Recocido, nitruración, sinterización, CVD | Soldadura fuerte al vacío, desgasificación, producción de materiales de alta pureza |

| Sistema de bombeo | Bomba mecánica de vacío primario | Bombas multietapa (por ejemplo, turbomolecular) |

| Costo y complejidad | Más rentable, versátil | Mayor costo, especializado |

Desbloquee la precisión en su laboratorio con las soluciones avanzadas de hornos de KINTEK

¿Está optimizando los procesos de tratamiento térmico o síntesis de materiales? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura a medida. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas.

Contáctenos hoy mismo para analizar cómo nuestros hornos de atmósfera controlada y vacío pueden mejorar su eficiencia y resultados. ¡Construyamos la solución perfecta para su laboratorio!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento