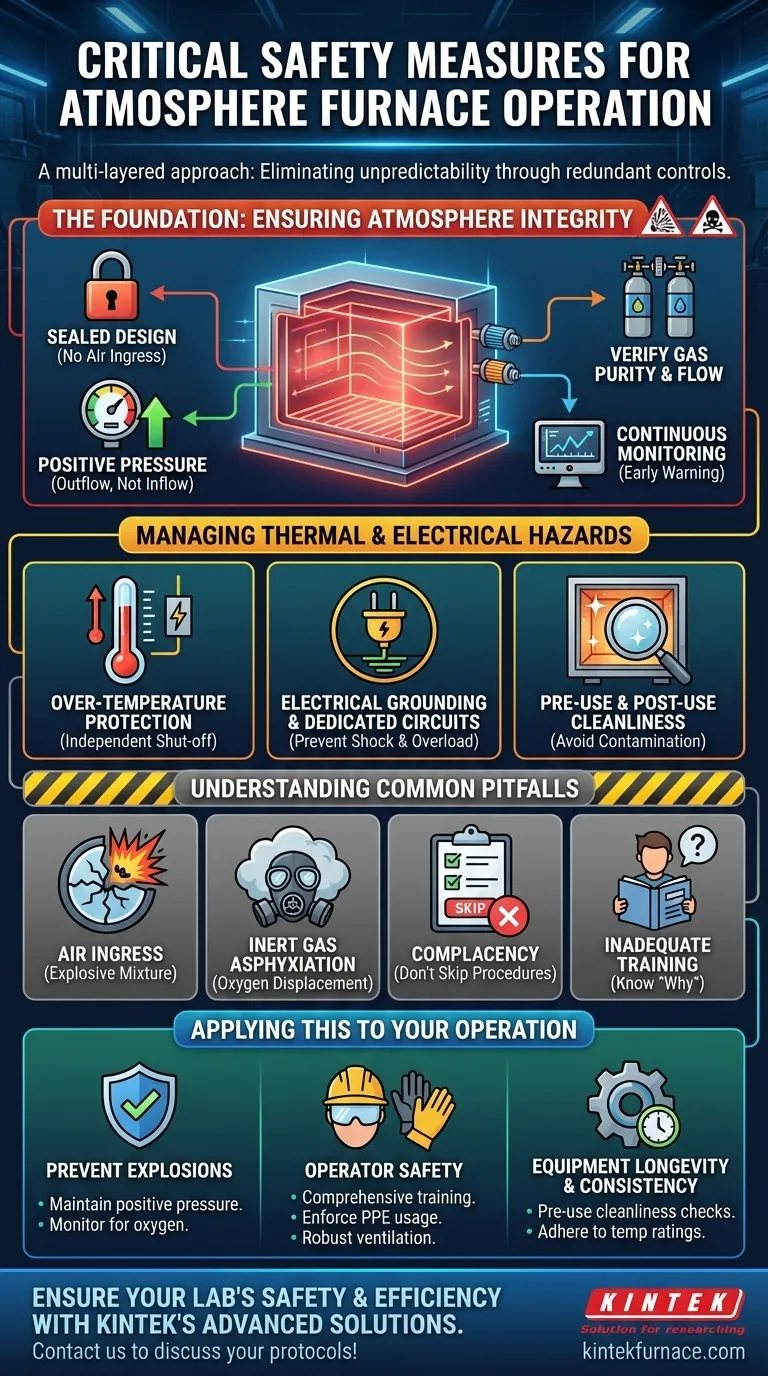

En su esencia, operar un horno de atmósfera de forma segura requiere un enfoque de varias capas que va mucho más allá de simples listas de verificación de procedimientos. Las medidas más críticas implican mantener un control absoluto sobre el entorno interno del horno a través de un diseño sellado y presión positiva, el monitoreo continuo tanto de la temperatura como de la composición del gas, y la aplicación de protocolos estrictos para el operador en todo, desde la seguridad eléctrica hasta la respuesta a emergencias.

La seguridad en la operación de hornos de atmósfera no se trata de una sola acción, sino de construir un sistema de controles redundantes. El objetivo final es eliminar la imprevisibilidad gestionando rigurosamente los tres factores de riesgo principales: la atmósfera reactiva, el calor extremo y los sistemas eléctricos de alta potencia.

La Base: Garantizar la Integridad de la Atmósfera

La atmósfera especial es el elemento más potente y peligroso del horno. Su integridad es su máxima prioridad, ya que un fallo aquí puede provocar explosiones, productos arruinados o asfixia.

Diseño de Horno Sellado

Una cámara de horno herméticamente sellada es la primera línea de defensa. Cualquier rotura en los sellos puede permitir que la atmósfera controlada se escape o, más peligrosamente, que el aire externo se filtre.

Mantenimiento de la Presión Positiva

El horno debe operar siempre a una ligera presión positiva con respecto al ambiente exterior. Esto asegura que si existe alguna fuga microscópica, el gas interno fluirá hacia afuera en lugar de permitir que entre aire rico en oxígeno, lo cual es una causa principal de explosiones cuando se utilizan gases inflamables como el hidrógeno.

Verificación de la Pureza y el Flujo del Gas

El suministro de gas debe ser puro y entregarse a la velocidad de flujo correcta y estable. Las impurezas pueden comprometer el proceso metalúrgico, mientras que un flujo incorrecto puede no purgar el aire adecuadamente o mantener la presión positiva, creando un riesgo de seguridad significativo.

Monitoreo Continuo de la Atmósfera

Los sistemas modernos deben incluir sensores para el monitoreo continuo de la composición y presión del gas. Estos sistemas actúan como una advertencia temprana esencial, alertando a los operadores sobre cualquier desviación de los parámetros establecidos mucho antes de que se convierta en una falla crítica.

Gestión de Riesgos Térmicos y Eléctricos

Más allá de la atmósfera misma, los riesgos inherentes de las altas temperaturas y la electricidad de alto voltaje exigen sus propias medidas de seguridad dedicadas.

Protección contra Sobretemperatura

Cada horno debe estar equipado con un circuito de protección contra sobretemperatura independiente. Este sistema apaga los elementos calefactores si falla el controlador principal, previniendo daños en el horno, destrucción de material y posibles incendios. Nunca exceda la temperatura nominal del horno.

Conexión a Tierra Eléctrica y Circuitos Dedicados

Una conexión a tierra eléctrica adecuada es innegociable para prevenir el riesgo de descarga eléctrica. El horno debe ser alimentado por un circuito dedicado con un disyuntor o interruptor apropiado para evitar sobrecargas y la creación de un riesgo de incendio.

Limpieza Previa y Posterior al Uso

Los operadores deben inspeccionar la cámara del horno en busca de limpieza antes de cada uso. Los residuos de ciclos anteriores pueden vaporizarse, contaminando la atmósfera y el producto. De manera similar, limpiar el horno después de usarlo previene la acumulación que podría convertirse en un peligro futuro.

Comprensión de los Errores Comunes

Confiar en la tecnología sin comprender sus modos de falla es un error crítico. Los accidentes más graves a menudo ocurren cuando se ignoran principios bien comprendidos.

El Peligro de la Entrada de Aire

El mayor riesgo al usar atmósferas inflamables (por ejemplo, hidrógeno) es la introducción accidental de aire (oxígeno). Esto crea una mezcla explosiva. Mantener una presión positiva y asegurar ciclos de purga adecuados son sus defensas más importantes.

El Peligro "Invisible" del Gas Inerte

Cuando se utilizan gases inertes como el nitrógeno o el argón, el riesgo principal cambia de explosión a asfixia. Estos gases desplazan el oxígeno. Una fuga en una habitación mal ventilada puede crear un ambiente mortal, deficiente en oxígeno, sin ningún olor o señal visual.

Autocomplacencia con los Procedimientos

Los sistemas de seguridad automatizados son un respaldo, no un reemplazo para una operación diligente. Omitir una verificación de limpieza previa al uso, ignorar una alarma de presión menor o relajarse con el EPP puede anular incluso la ingeniería de seguridad más avanzada.

Capacitación Inadecuada del Operador

Un operador que no entiende por qué existe un procedimiento es una responsabilidad. La capacitación debe cubrir no solo el "cómo" sino el "por qué" detrás de cada medida de seguridad, incluida una comprensión completa de los procedimientos de apagado de emergencia.

Cómo Aplicar Esto a Su Operación

Utilice estos principios para construir una cultura de seguridad que proteja a su personal, su producto y su equipo.

- Si su enfoque principal es prevenir explosiones: Sus prioridades innegociables son mantener una presión positiva y monitorear continuamente la atmósfera del horno en busca de oxígeno.

- Si su enfoque principal es la seguridad del operador: Priorice la capacitación integral sobre procedimientos de emergencia, haga cumplir el uso adecuado del EPP y asegure una ventilación robusta para el espacio de trabajo.

- Si su enfoque principal es la longevidad del equipo y la consistencia del proceso: Enfatice la importancia de las verificaciones de limpieza previas al uso y la adhesión estricta a las temperaturas máximas nominales del horno.

Un protocolo de seguridad rigurosamente implementado transforma una herramienta potencialmente peligrosa en un activo de fabricación predecible y potente.

Tabla Resumen:

| Medida de Seguridad | Enfoque Clave | Acciones Críticas |

|---|---|---|

| Integridad de la Atmósfera | Prevenir explosiones y asfixia | Diseño sellado, presión positiva, pureza del gas, monitoreo continuo |

| Gestión Térmica y Eléctrica | Evitar el sobrecalentamiento y la descarga eléctrica | Protección contra sobretemperatura, conexión a tierra eléctrica, verificaciones de limpieza |

| Protocolos del Operador | Mejorar la cultura de seguridad | Capacitación, uso de EPP, procedimientos de emergencia, ventilación |

Asegure la seguridad y eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios productos confiables como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface precisamente sus requisitos experimentales únicos, ayudándole a prevenir peligros y lograr resultados consistentes. Contáctenos hoy para discutir cómo podemos apoyar sus protocolos de seguridad y mejorar sus operaciones.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento