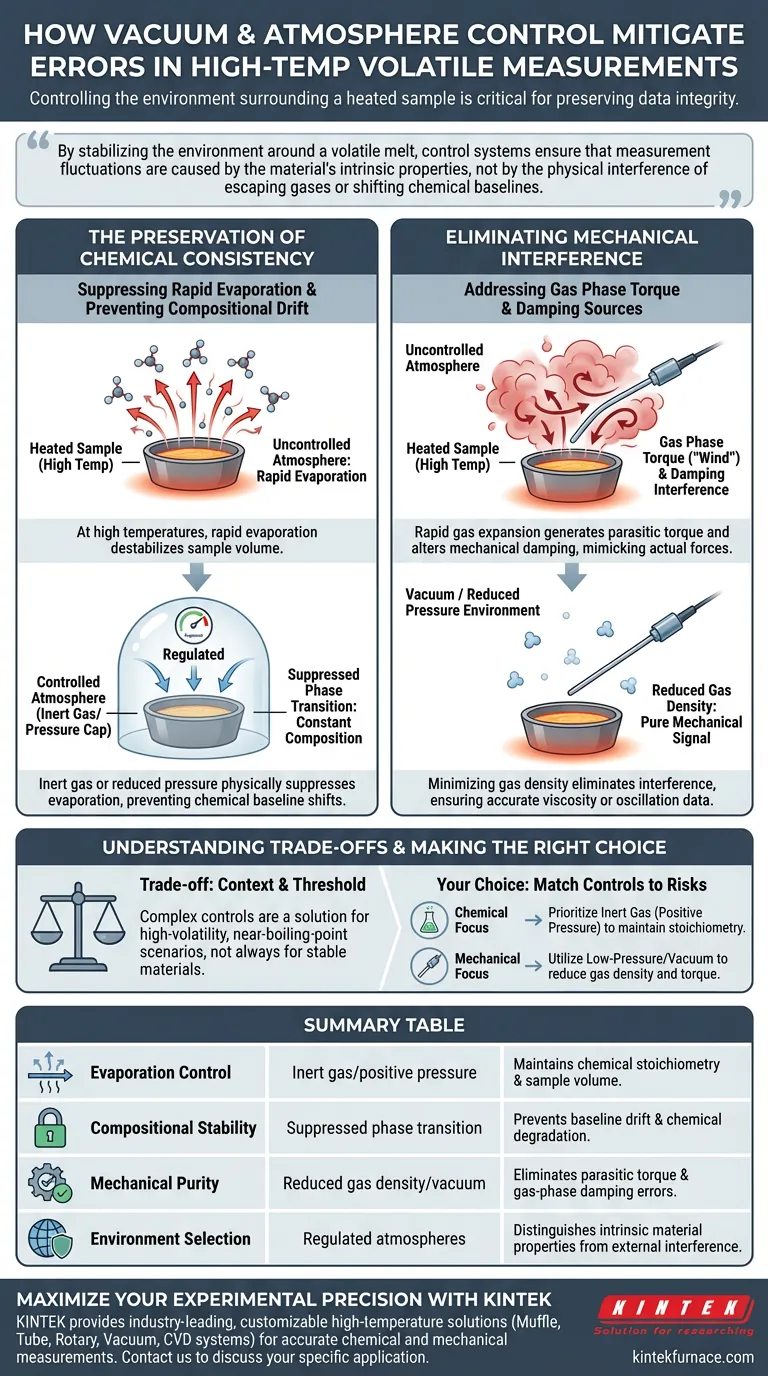

Controlar el entorno que rodea a una muestra calentada es fundamental para preservar la integridad de los datos. Los sistemas de control de vacío y atmósfera mitigan los errores experimentales manteniendo una atmósfera regulada de gas inerte o baja presión, lo que suprime activamente la rápida evaporación de componentes volátiles. Esto evita que la fase gaseosa de escape altere la composición química de la muestra o genere un par de torsión parásito que interfiera con el amortiguamiento mecánico del sistema de medición.

Al estabilizar el entorno alrededor de una fusión volátil, los sistemas de control garantizan que las fluctuaciones de la medición se deban a las propiedades intrínsecas del material, y no a la interferencia física de los gases de escape o a los cambios en las líneas de base químicas.

La preservación de la consistencia química

Supresión de la evaporación rápida

A altas temperaturas, los materiales volátiles son propensos a una rápida evaporación, lo que puede desestabilizar el volumen de la muestra. Los sistemas de control de atmósfera introducen un gas inerte o un entorno de presión reducida para suprimir físicamente esta transición de fase.

Prevención de la deriva composicional

Cuando los volátiles escapan de una fusión, la estequiometría química del material restante cambia. Esto significa efectivamente que se está midiendo un material diferente al final del experimento que al principio.

Mantenimiento de la línea de base

Al fijar los volátiles, el sistema garantiza que la composición química permanezca constante durante todo el ciclo de calentamiento. Esto garantiza que cualquier cambio observado en las propiedades físicas se deba a la temperatura, no a la degradación química.

Eliminación de interferencias mecánicas

El problema del par de torsión de la fase gaseosa

Cerca del punto de ebullición de un material, la rápida expansión del gas puede generar un par de torsión físico en el aparato de medición. Este "viento" de la muestra puede imitar o enmascarar las fuerzas reales que se intentan medir.

Distinción de las fuentes de amortiguamiento

Los sistemas de control de atmósfera minimizan la densidad del gas que interactúa con los componentes del sensor. Esto es vital porque la fase gaseosa puede interferir con las características de amortiguamiento mecánico del sistema, lo que lleva a datos erróneos de viscosidad u oscilación.

Comprensión de las compensaciones

El contexto es crucial

Es importante tener en cuenta que el amortiguamiento del aire suele ser un factor menor en muchas mediciones estándar. La implementación de controles complejos de vacío o atmósfera es una solución específica para escenarios de alta volatilidad, no necesariamente un requisito para materiales estables y no volátiles.

El umbral del punto de ebullición

La utilidad de estos sistemas alcanza su punto máximo cuando las mediciones se realizan cerca del punto de ebullición del material. Por debajo de este umbral, la interferencia mecánica de la atmósfera suele ser insignificante, aunque aún puede ser necesaria protección química contra la oxidación.

Tomar la decisión correcta para su experimento

Para garantizar que sus datos reflejen con precisión las propiedades de su material, alinee sus controles ambientales con sus riesgos experimentales específicos.

- Si su principal objetivo es prevenir cambios químicos: Priorice una atmósfera de gas inerte que cree una tapa de presión positiva para suprimir eficazmente la evaporación y mantener la estequiometría.

- Si su principal objetivo es la pureza de la señal mecánica: Utilice control de baja presión o vacío para reducir la densidad del gas, asegurando que las lecturas de par de torsión y amortiguamiento no se distorsionen por la fase gaseosa cerca del punto de ebullición.

Controle la atmósfera y controlará la fiabilidad de sus resultados.

Tabla resumen:

| Característica | Método de mitigación | Beneficio experimental |

|---|---|---|

| Control de evaporación | Gas inerte/presión positiva | Mantiene la estequiometría química y el volumen de la muestra. |

| Estabilidad composicional | Transición de fase suprimida | Previene la deriva de la línea de base y la degradación química. |

| Pureza mecánica | Densidad de gas reducida/vacío | Elimina el par de torsión parásito y los errores de amortiguamiento de la fase gaseosa. |

| Selección del entorno | Atmósferas reguladas | Distingue las propiedades intrínsecas del material de la interferencia externa. |

Maximice la precisión de su experimento con KINTEK

No permita que la evaporación volátil o la interferencia atmosférica comprometan los resultados de su investigación. KINTEK ofrece soluciones de alta temperatura líderes en la industria respaldadas por I+D experta y fabricación de precisión.

Ya sea que necesite sistemas de mufla, tubos, rotatorios, de vacío o CVD, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus requisitos térmicos y atmosféricos únicos. Nuestros sistemas están diseñados para proporcionar los entornos estables y regulados necesarios para mediciones químicas y mecánicas precisas.

¿Listo para mejorar el rendimiento de su laboratorio? Contacte con KINTEK hoy mismo para analizar su aplicación específica y encontrar la solución perfecta de atmósfera controlada.

Guía Visual

Referencias

- V. M. B. Nunes, C. A. Nieto de Castro. Correct Use of Oscillating-Cup Viscometers for High-Temperature Absolute Measurements of Newtonian Melts. DOI: 10.1007/s10765-024-03355-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son los cuatro tipos principales de atmósferas controladas utilizadas en estos hornos? Optimice sus procesos de tratamiento térmico

- ¿Cuál es el propósito principal de usar un pequeño horno eléctrico controlado? Optimizar la pirólisis de licor negro para la investigación

- ¿Por qué las esferas de nitruro de boro con aglutinantes deben someterse a un tratamiento térmico al aire? Desbloquee la máxima conductividad térmica

- ¿Qué papel desempeña un horno de activación a alta temperatura en la síntesis de catalizadores magnéticos? Optimice su rendimiento de Fe3O4

- ¿Cuáles son las principales aplicaciones industriales de los hornos de atmósfera controlada? Esencial para el procesamiento de materiales a alta temperatura

- ¿Qué factores deben considerarse al elegir entre un horno de mufla y un horno de atmósfera? Encuentre su horno de laboratorio perfecto

- ¿Cómo se utiliza el horno de caja de atmósfera protectora en la metalurgia de polvos? Esencial para la sinterización de polvos metálicos

- ¿Por qué se utiliza un horno de atmósfera cilíndrica para el proceso de eliminación de sal en la fabricación de acero inoxidable poroso?