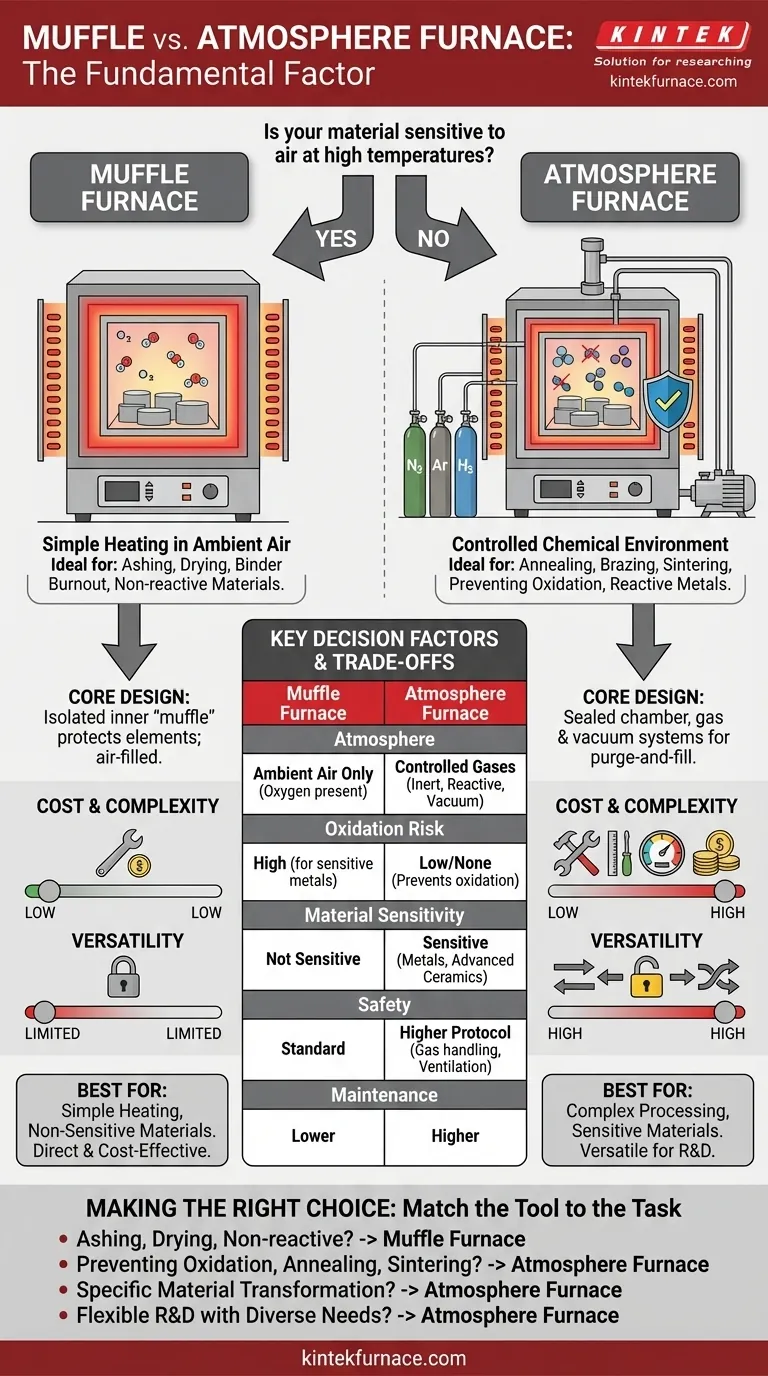

El factor fundamental al elegir entre un horno de mufla y un horno de atmósfera es si su proceso simplemente requiere calor elevado o si exige un ambiente químico controlado. Un horno de mufla proporciona calentamiento a alta temperatura en aire ambiente, mientras que un horno de atmósfera le brinda un control preciso sobre el gas que rodea su muestra, previniendo reacciones químicas no deseadas como la oxidación.

La decisión se reduce a una pregunta crítica: ¿Es su material sensible al aire a altas temperaturas? Si la respuesta es sí, un horno de atmósfera es necesario. Si no, un horno de mufla más simple es la herramienta más directa y rentable para el trabajo.

Deconstruyendo los hornos: diferencias fundamentales de diseño

Para tomar una decisión informada, primero debe comprender cómo se construyen estos hornos y qué capacidades surgen de sus diseños. Aunque relacionados, sus sistemas internos cumplen propósitos fundamentalmente diferentes.

El horno de mufla: un horno de alta temperatura

Un horno de mufla es el tipo más sencillo de horno de laboratorio de alta temperatura. Su componente principal es una "mufla", una cámara interior aislada hecha de un material térmicamente resistente que contiene sus muestras.

Los elementos calefactores suelen estar situados en el exterior de esta mufla. Este diseño protege los elementos calefactores de cualquier posible desgasificación de la muestra y evita la contaminación de la muestra por los elementos.

El punto crucial es que la atmósfera interior es simplemente aire ambiente. Estos hornos son ideales para procesos como calcinación, secado o tratamiento térmico de materiales que no son reactivos con el oxígeno.

El horno de atmósfera: un ambiente químico controlado

Un horno de atmósfera se basa en el diseño básico de un horno de mufla, pero añade sistemas críticos para el control atmosférico. Es esencialmente una cámara sellada diseñada para procesamiento de alta pureza.

Estos hornos incluyen un sistema de suministro de gas para introducir gases específicos (por ejemplo, nitrógeno o argón inerte, o hidrógeno reactivo) y un sistema de vacío para eliminar primero el aire de la cámara.

Esta capacidad de purga y llenado es la característica definitoria del horno. Al eliminar el oxígeno y otros gases atmosféricos, le permite calentar materiales sin causar oxidación u otros cambios químicos no deseados.

Factores clave de decisión: emparejar la herramienta con la tarea

Su elección depende enteramente de los requisitos de su material y de su proceso. Responder a las siguientes preguntas le guiará hacia el horno correcto.

¿Cuál es el objetivo de su proceso?

¿Está simplemente intentando calentar algo, o está intentando inducir una transformación específica del material?

Para procesos como la calcinación (quemar material orgánico), el secado o la eliminación de aglomerantes, un horno de mufla es suficiente porque la presencia de oxígeno es benigna o necesaria.

Para procesos metalúrgicos como el recocido, la soldadura fuerte o la sinterización, el control de la atmósfera es innegociable. Estos procesos requieren ambientes específicos, a menudo inertes o reductores, para lograr las propiedades deseadas del material y prevenir defectos superficiales.

¿Qué tan sensible es su material al aire?

Esta es la consideración más importante. La mayoría de los metales (con la excepción de los metales nobles) se oxidarán rápidamente cuando se calientan en el aire, formando una capa de escamas que compromete el acabado superficial y la integridad del material.

Si está trabajando con metales reactivos, ciertas cerámicas avanzadas o polvos que deben permanecer puros, un horno de atmósfera es esencial. Si está trabajando con cerámicas estables, vidrio o realizando análisis gravimétricos mediante calcinación, un horno de mufla es perfectamente adecuado.

Comprendiendo las compensaciones

Elegir un horno implica equilibrar la capacidad con la complejidad y el costo. Un horno de atmósfera ofrece más versatilidad, pero esto conlleva importantes compensaciones.

Costo y complejidad

Un horno de atmósfera es inherentemente más complejo. Requiere una bomba de vacío, controladores de flujo de gas, accesorios sellados y sistemas de control más sofisticados. Esto resulta en un costo inicial significativamente más alto y requisitos de mantenimiento más exigentes.

Un horno de mufla, por el contrario, es una máquina relativamente simple con menos puntos de fallo y una barrera de entrada mucho menor.

Versatilidad frente a especificidad

Un horno de atmósfera puede hacer todo lo que puede hacer un horno de mufla; simplemente puede optar por no usar los sistemas de vacío o gas y calentarlo al aire. Lo contrario no es cierto.

Esto hace que el horno de atmósfera sea una herramienta más versátil para la investigación y el desarrollo, donde los requisitos del proceso pueden cambiar. Sin embargo, si su trabajo solo requiere calentar al aire, pagar por esta capacidad no utilizada es ineficiente.

Seguridad y requisitos de las instalaciones

La introducción de gases de proceso, especialmente inflamables como el hidrógeno, añade una capa significativa de protocolo de seguridad. Requiere ventilación adecuada, detección de fugas y capacitación del operador que no son preocupaciones con un horno de mufla estándar.

Tomando la decisión correcta para su aplicación

Utilice su objetivo de proceso específico como determinante final.

- Si su enfoque principal es la calcinación, el secado o el tratamiento térmico de materiales no reactivos: Un horno de mufla es la solución más directa y rentable.

- Si su enfoque principal es prevenir la oxidación de metales u otras muestras sensibles: Un horno de atmósfera es esencial para mantener la integridad del material.

- Si su enfoque principal es ejecutar procesos específicos como recocido, sinterización o soldadura fuerte: Un horno de atmósfera proporciona el control ambiental necesario para obtener resultados exitosos y repetibles.

- Si su enfoque principal es la investigación flexible con necesidades de materiales diversas y cambiantes: Un horno de atmósfera ofrece la versatilidad para manejar procesos tanto en aire como en atmósfera controlada en una sola unidad.

Comprender esta distinción fundamental entre el calentamiento simple y el procesamiento controlado garantiza que invierta en una herramienta que potencie su trabajo, en lugar de limitarlo.

Tabla resumen:

| Factor | Horno de Mufla | Horno de Atmósfera |

|---|---|---|

| Control de Atmósfera | Solo aire ambiente | Gases controlados (ej., inertes, reactivos) |

| Ideal Para | Calcinación, secado, materiales no reactivos | Prevención de oxidación, recocido, sinterización |

| Costo y Complejidad | Menor costo, diseño más simple | Mayor costo, sistemas más complejos |

| Sensibilidad del Material | No sensible al aire | Sensible al aire (ej., metales, cerámicas) |

| Versatilidad | Limitado a procesos en aire | Puede manejar atmósferas de aire y controladas |

¿Tiene dificultades para elegir el horno adecuado para su laboratorio? En KINTEK, nos especializamos en proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, aseguramos una alineación precisa con sus requisitos experimentales, ya sea que necesite un calentamiento simple o entornos complejos controlados. No permita que las limitaciones del equipo frenen su investigación: contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales