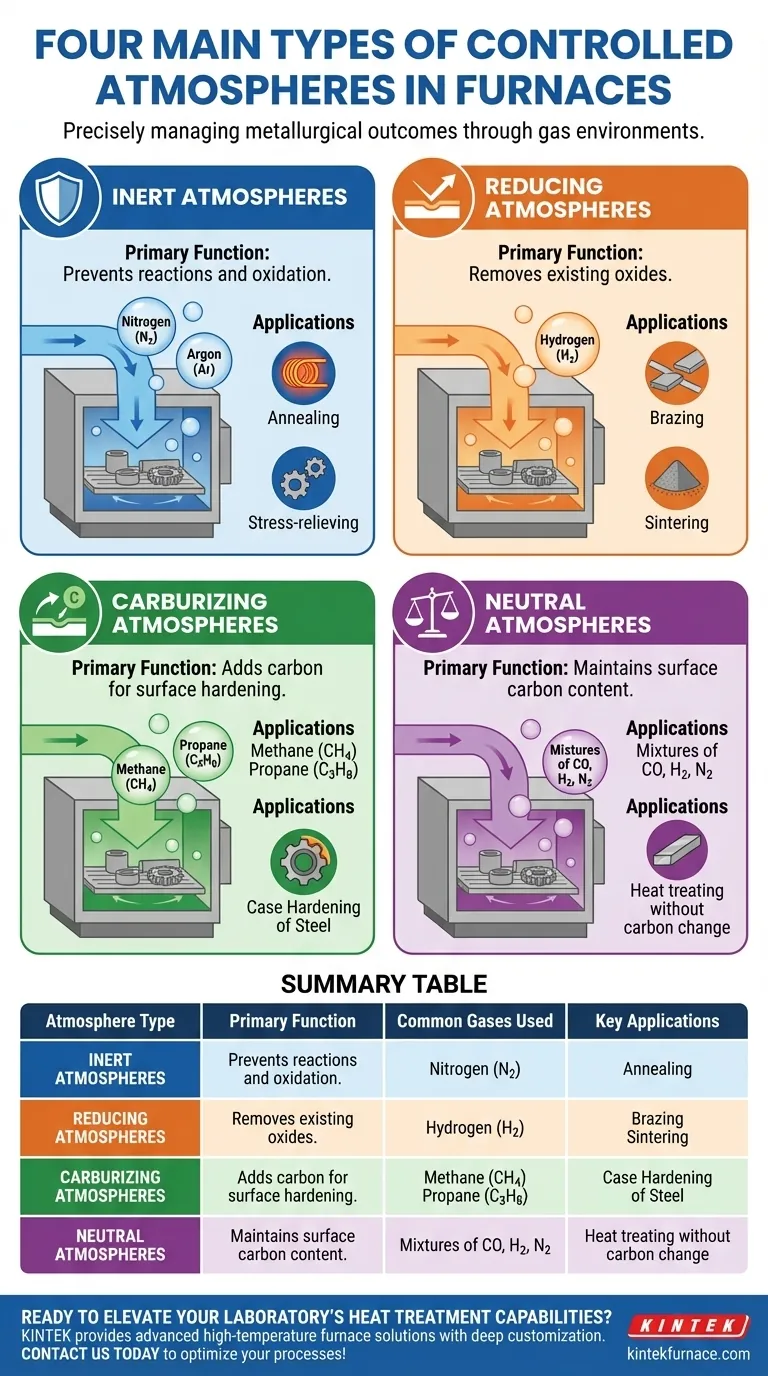

En esencia, un horno de atmósfera controlada utiliza uno de los cuatro entornos de gas principales para gestionar con precisión el resultado de un proceso de tratamiento térmico. Estos son las atmósferas inertes para evitar reacciones, las atmósferas reductoras para eliminar óxidos, las atmósferas carburizantes para añadir carbono para el endurecimiento superficial, y las atmósferas neutras para mantener la composición existente del material. Cada tipo sirve a un propósito metalúrgico distinto más allá de simplemente calentar la pieza.

Elegir la atmósfera de horno adecuada no se trata solo de proteger el material del aire. Es una decisión de ingeniería activa que manipula directamente las propiedades químicas y físicas del componente final.

Protegiendo el Material: Atmósferas Inertes y Neutras

El objetivo más común de una atmósfera controlada es prevenir cambios químicos no deseados, principalmente oxidación y formación de cascarilla, que ocurrirían si una pieza se calentara al aire libre.

El Papel de las Atmósferas Inertes

Las atmósferas inertes actúan como un escudo protector. Utilizan gases como el nitrógeno (N2) o el argón (Ar), que son químicamente no reactivos con el material de la pieza de trabajo a temperaturas de tratamiento.

La función principal es desplazar el oxígeno. Esto previene la formación de óxidos (cascarilla) en la superficie del material, asegurando un acabado limpio para procesos como el recocido o el alivio de tensiones.

El Desafío de una Atmósfera Neutra

Una atmósfera verdaderamente neutra es más compleja. Su objetivo es calentar una pieza de acero sin cambiar su contenido de carbono superficial, evitando tanto la adición de carbono (carburización) como la pérdida de carbono (decarburización).

Lograr esto requiere un delicado equilibrio de mezclas de gases, a menudo que contienen monóxido de carbono (CO), hidrógeno (H2) y nitrógeno (N2), que coincidan precisamente con el potencial de carbono del acero a una temperatura específica.

Cambiando Activamente el Material: Atmósferas Reductoras y Carburizantes

En otras aplicaciones, la atmósfera es intencionalmente reactiva. Se utiliza como herramienta para cambiar activamente la química de la superficie del material para lograr una propiedad deseada.

Invirtiendo la Oxidación con Atmósferas Reductoras

Las atmósferas reductoras están diseñadas para eliminar químicamente los óxidos que ya están presentes en la superficie de un material.

El agente reductor más común es el hidrógeno (H2). A altas temperaturas, el hidrógeno reacciona con los óxidos metálicos (como el óxido de hierro) para formar metal puro y vapor de agua, que luego se evacúa del horno. Esto es crítico para procesos como la soldadura fuerte y la sinterización, donde las superficies libres de óxido son esenciales para la unión metalúrgica.

Endurecimiento de Superficies con Atmósferas Carburizantes

Las atmósferas carburizantes se utilizan para aumentar el contenido de carbono en la superficie de piezas de acero con bajo contenido de carbono. Este proceso, conocido como cementación, crea una capa exterior dura y resistente al desgaste mientras mantiene un núcleo más blando y tenaz.

Estas atmósferas introducen gases ricos en carbono como el metano (CH4) o el propano (C3H8) en el horno. A altas temperaturas, estos gases se descomponen, permitiendo que los átomos de carbono se difundan en la superficie del acero.

Comprendiendo los Compromisos y Riesgos

Aunque potentes, cada tipo de atmósfera conlleva su propio conjunto de consideraciones en cuanto a costo, seguridad y control de procesos.

Costo vs. Pureza

El argón es casi completamente inerte e ideal para metales altamente reactivos como el titanio, pero es muy caro. El nitrógeno es una alternativa mucho más rentable para la mayoría de las aplicaciones, pero puede formar nitruros indeseables con ciertos metales a temperaturas muy altas.

El Factor de Seguridad: Manejo del Hidrógeno

El hidrógeno es un excelente agente reductor, pero también es altamente inflamable y puede formar mezclas explosivas con el aire. Los hornos que utilizan altas concentraciones de hidrógeno requieren sistemas de seguridad robustos, detección de fugas y procedimientos operativos cuidadosos.

La Precisión de la Carburización

Controlar un proceso de carburización es una ciencia. Un control inadecuado de la composición del gas, la temperatura o el tiempo puede llevar a una capa demasiado superficial, demasiado profunda o con exceso de carbono, lo que puede causar fragilidad.

El Mito de una Atmósfera "Perfectamente Neutra"

Mantener una atmósfera perfectamente neutra es difícil. Pequeñas fluctuaciones en el flujo de gas o la temperatura pueden desequilibrar fácilmente el balance, lo que lleva a una decarburización no deseada, que ablanda la superficie del material y puede comprometer su vida a la fatiga.

Seleccionando la Atmósfera Correcta para su Objetivo

Su elección de atmósfera debe estar directamente ligada al resultado metalúrgico deseado para su componente.

- Si su enfoque principal es prevenir cualquier reacción superficial o decoloración: Una atmósfera inerte como el nitrógeno es su elección más fiable.

- Si su enfoque principal es endurecer la superficie de una pieza de acero con bajo contenido de carbono: Una atmósfera carburizante es necesaria para introducir carbono para la cementación.

- Si su enfoque principal es limpiar los óxidos superficiales para preparar la soldadura fuerte o la sinterización: Se requiere una atmósfera reductora que contenga hidrógeno para una superficie limpia y activa.

- Si su enfoque principal es tratar térmicamente una pieza de acero sin alterar su carbono superficial: Necesita una atmósfera neutra controlada con precisión, adaptada al potencial de carbono del material.

En última instancia, dominar las atmósferas de los hornos significa tratar el gas no como una condición de fondo, sino como un ingrediente crítico en su proceso de ingeniería de materiales.

Tabla Resumen:

| Tipo de Atmósfera | Función Principal | Gases Comunes Utilizados | Aplicaciones Clave |

|---|---|---|---|

| Inerte | Previene reacciones y oxidación | Nitrógeno (N2), Argón (Ar) | Recocido, alivio de tensiones |

| Reductora | Elimina óxidos existentes | Hidrógeno (H2) | Soldadura fuerte, sinterización |

| Carburizante | Añade carbono para el endurecimiento superficial | Metano (CH4), Propano (C3H8) | Cementación del acero |

| Neutra | Mantiene el contenido de carbono superficial | Mezclas de CO, H2, N2 | Tratamiento térmico sin cambio de carbono |

¿Listo para elevar las capacidades de tratamiento térmico de su laboratorio? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden optimizar sus procesos de atmósfera controlada y ofrecer resultados metalúrgicos superiores.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial