En la metalurgia de polvos, un horno de caja de atmósfera protectora es una pieza crítica de equipo utilizada para la sinterización a alta temperatura de polvos metálicos compactados. Su función principal es calentar las piezas "en verde" a una temperatura justo por debajo de su punto de fusión, haciendo que las partículas de polvo individuales se unan y formen un objeto sólido y denso, al tiempo que se evita la oxidación destructiva.

El propósito principal de utilizar un horno de atmósfera protectora es controlar el ambiente químico durante la sinterización. Al reemplazar el aire rico en oxígeno con un gas inerte o reductor, el horno asegura que los polvos metálicos se fusionen en una pieza fuerte y pura sin volverse quebradizos y débiles debido a la oxidación.

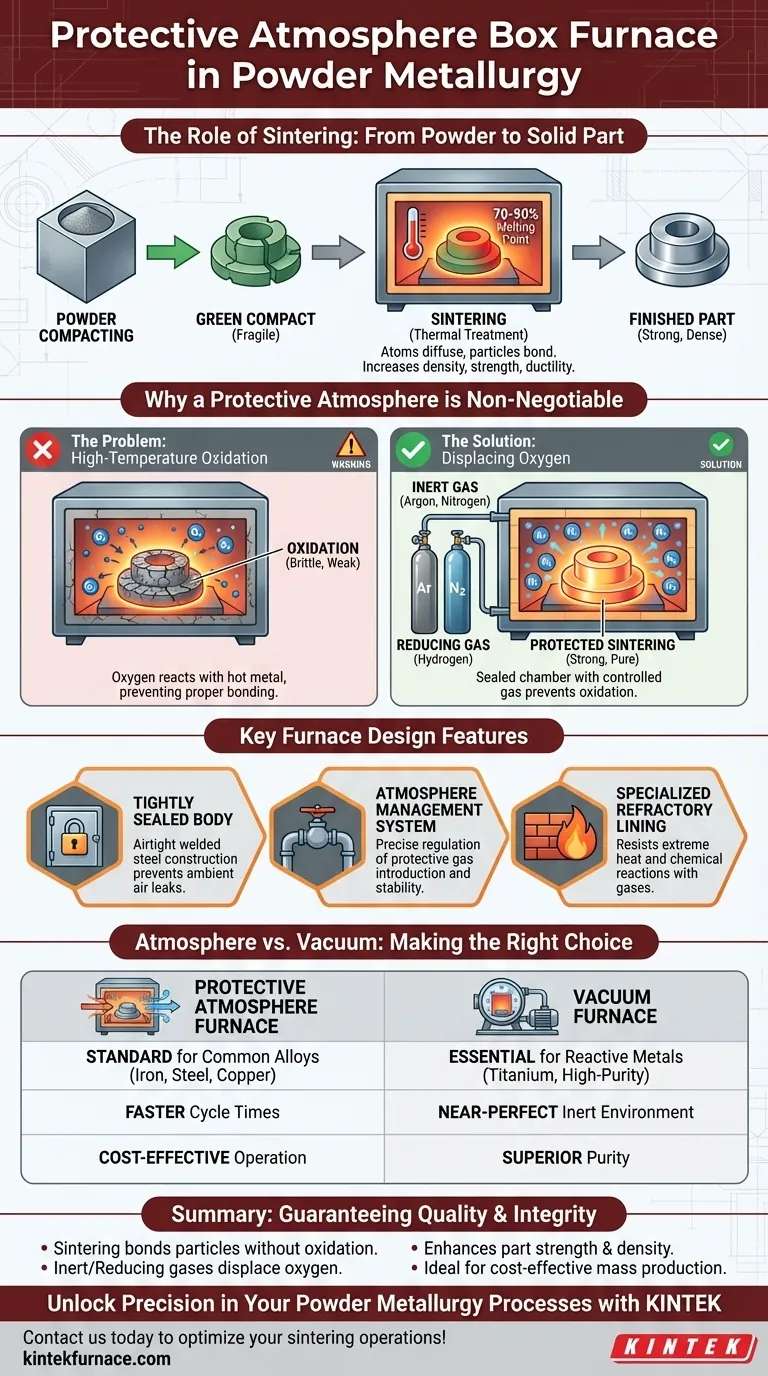

El papel de la sinterización en la metalurgia de polvos

De polvo a pieza sólida

La metalurgia de polvos es un proceso en el que las piezas metálicas se forman a partir de polvos metálicos. El paso inicial implica compactar este polvo en una matriz bajo alta presión para crear una pieza frágil, a menudo llamada "compacto en verde".

Este compacto en verde carece de la resistencia y densidad requeridas para la mayoría de las aplicaciones. La sinterización es el tratamiento térmico que lo transforma en un componente funcional terminado.

El mecanismo de la sinterización

Durante la sinterización, el horno calienta el compacto a una temperatura alta, típicamente del 70 al 90% del punto de fusión absoluto del metal. A esta temperatura, los átomos en los puntos de contacto de las partículas de polvo se difunden a través de los límites, fusionando las partículas en una masa sólida y coherente.

Este proceso aumenta significativamente la densidad, resistencia y ductilidad de la pieza sin fundir realmente el material.

Por qué una atmósfera protectora es innegociable

El problema: oxidación a alta temperatura

Las altas temperaturas requeridas para la sinterización hacen que los polvos metálicos sean extremadamente reactivos al oxígeno del aire. Si se calienta en una atmósfera normal, el metal se oxidaría rápidamente.

La oxidación crea una capa quebradiza y similar a la cerámica en las partículas metálicas, lo que impide que se unan correctamente. La pieza resultante sería débil, porosa e inútil para cualquier aplicación estructural.

La solución: desplazar el oxígeno

Un horno de atmósfera protectora lo resuelve creando una cámara herméticamente sellada. Antes y durante el calentamiento, el aire interior se purga y se reemplaza con una mezcla de gases específica.

Las atmósferas comunes incluyen gases inertes como el argón o el nitrógeno, que no reaccionan con el metal. Para algunas aplicaciones, se utiliza una atmósfera reductora que contiene hidrógeno para eliminar activamente cualquier óxido superficial que ya pueda estar presente en el polvo.

Características clave de diseño del horno

Cuerpo del horno herméticamente sellado

Para mantener la integridad de la atmósfera, estos hornos están diseñados para ser excepcionalmente herméticos. El cuerpo se construye típicamente con placas de acero soldadas, y la puerta del horno presenta mecanismos de sellado mejorados para evitar que el aire ambiente se filtre en la cámara.

Sistema de gestión de la atmósfera

El horno está equipado con entradas de gas, tuberías y válvulas de control dedicadas. Este sistema permite la introducción y regulación precisa del gas protector, asegurando que la atmósfera permanezca estable y con la composición correcta durante todo el ciclo de sinterización.

Revestimiento refractario especializado

El revestimiento interno del horno utiliza ladrillos refractarios especiales. Estos materiales no solo deben soportar el calor extremo, sino también ser resistentes a la corrosión y las reacciones químicas con la atmósfera protectora que se utiliza, particularmente cuando se emplean gases reductores como el hidrógeno.

Comprendiendo las compensaciones: atmósfera vs. vacío

Si bien una atmósfera protectora es el estándar para muchas aplicaciones, no es la única solución. La alternativa principal es un horno de vacío.

Hornos de atmósfera protectora

Estos hornos son los caballos de batalla de la industria de la metalurgia de polvos para materiales comunes como el hierro, el acero y las aleaciones de cobre. Generalmente ofrecen tiempos de ciclo más rápidos y a menudo son más rentables de operar que los sistemas de vacío.

Hornos de vacío

Un horno de vacío elimina prácticamente todos los gases de la cámara, creando un ambiente casi perfectamente inerte. Este método es superior para la sinterización de metales extremadamente reactivos o de alta pureza como el titanio, los metales refractarios y ciertos grados de acero inoxidable donde incluso las impurezas mínimas son inaceptables.

Tomar la decisión correcta para su objetivo

La decisión entre utilizar una atmósfera protectora estándar o un ambiente de vacío depende completamente del material y de la calidad requerida de la pieza final.

- Si su enfoque principal es la producción rentable de acero o aleaciones comunes: Un horno de caja de atmósfera protectora es la herramienta estándar y más eficiente para el trabajo.

- Si su enfoque principal es la máxima pureza y rendimiento para metales reactivos: Un horno de vacío es esencial para evitar cualquier contaminación y lograr las propiedades deseadas del material.

En última instancia, seleccionar el ambiente de sinterización correcto es un paso fundamental para garantizar la calidad metalúrgica y la integridad mecánica de la pieza final.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Uso principal | Sinterización a alta temperatura de polvos metálicos compactados para unir partículas sin oxidación. |

| Atmósfera clave | Gases inertes (argón, nitrógeno) o gases reductores (hidrógeno) para desplazar el oxígeno. |

| Beneficios | Previene la oxidación, aumenta la resistencia y densidad de la pieza, rentable para metales comunes. |

| Ideal para | Hierro, acero, aleaciones de cobre; alternativa al vacío para metales reactivos. |

Desbloquee la precisión en sus procesos de metalurgia de polvos con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite una sinterización rentable para aleaciones de acero o soluciones de alta pureza para metales reactivos, entregamos equipos confiables y personalizados para mejorar la calidad y eficiencia de sus piezas.

Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus operaciones de sinterización y lograr resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados