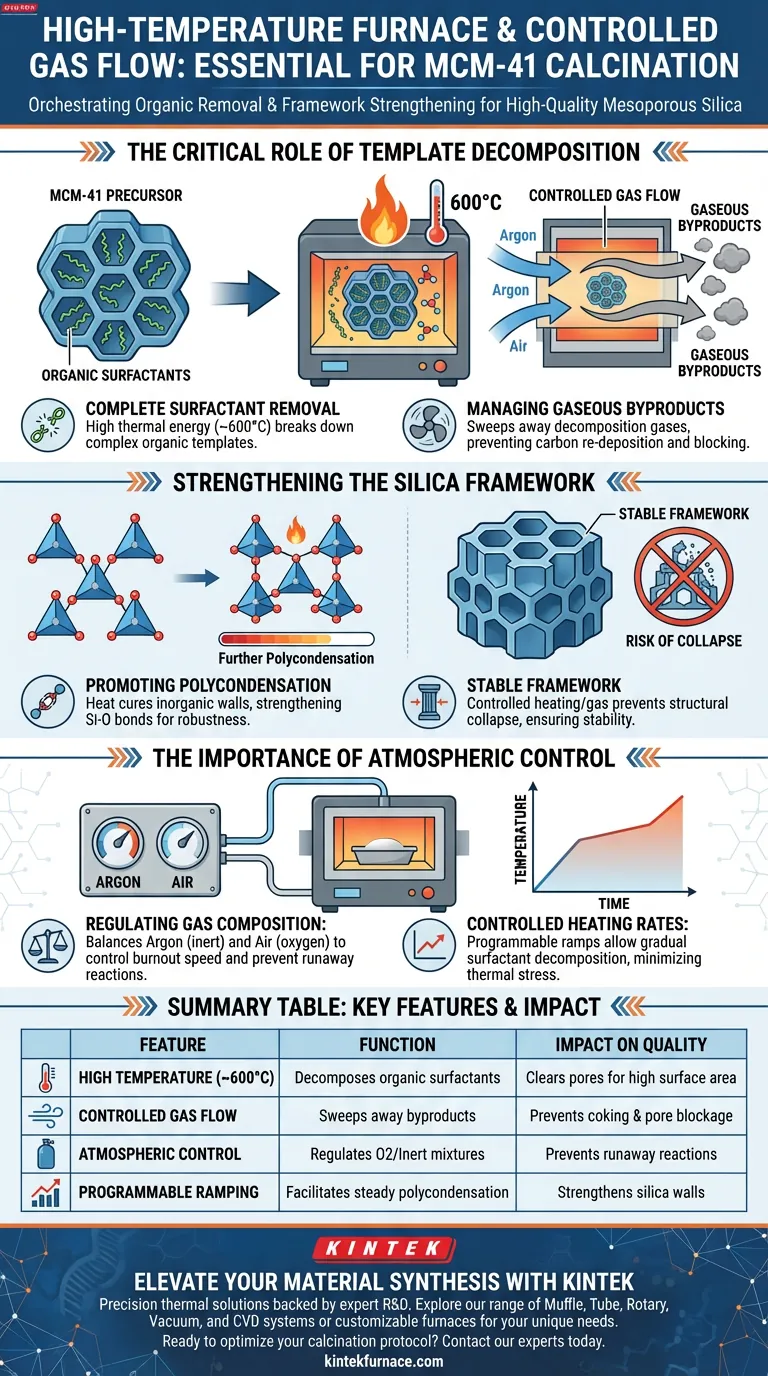

Se requiere un horno de alta temperatura con flujo de gas controlado para la síntesis exitosa de MCM-41 porque orquesta la delicada eliminación de las plantillas orgánicas sin destruir la estructura del material. Este equipo específico permite un calentamiento preciso alrededor de los 600 °C y la regulación de atmósferas gaseosas, como mezclas de argón y aire, para descomponer eficientemente los tensioactivos en productos gaseosos.

La calcinación es un doble proceso de destrucción y refuerzo. El entorno controlado asegura que las plantillas orgánicas se eliminen por completo, al tiempo que impulsa la policonensación necesaria para fijar el armazón de sílice en una estructura porosa y estable.

El Papel Crítico de la Descomposición de la Plantilla

Eliminación Completa de Tensioactivos

El MCM-41 se sintetiza utilizando tensioactivos orgánicos que actúan como molde para sus poros. Para que el material sea útil, estas plantillas orgánicas deben eliminarse por completo.

El horno proporciona la energía térmica necesaria, alcanzando típicamente los 600 °C, para descomponer estas complejas moléculas orgánicas. Sin este alto calor, los poros permanecerían bloqueados, haciendo que el material sea inútil para la adsorción o catálisis.

Gestión de Subproductos Gaseosos

A medida que los tensioactivos se descomponen, se transforman en productos gaseosos. Un horno estático no puede gestionar eficazmente esta transición.

Se requiere un flujo de gas controlado para eliminar físicamente estos gases del material. Esto evita la redeposición de residuos de carbono y asegura que los poros queden limpios y accesibles.

Fortalecimiento del Armazón de Sílice

Promoción de la Policonensación

El calor hace más que simplemente quemar la plantilla; cura las paredes inorgánicas del material. El proceso de calcinación impulsa una mayor policonensación del armazón de sílice.

Esta reacción química fortalece los enlaces entre los átomos de silicio y oxígeno. Crea una estructura robusta y reticulada capaz de soportar el estrés físico.

Prevención del Colapso Estructural

El mayor riesgo durante la calcinación es el colapso de las delicadas paredes de los poros. Si la plantilla se elimina antes de que las paredes estén completamente fortalecidas, la estructura se desmoronará.

Al controlar estrictamente la velocidad de calentamiento y la composición del gas, el horno crea un entorno donde el armazón se endurece antes o durante la eliminación de la plantilla de soporte, asegurando la estabilidad estructural.

La Importancia del Control Atmosférico

Regulación de la Composición del Gas

La referencia principal destaca el uso de mezclas específicas, como argón y aire. Esta capacidad es distinta de un horno estándar solo con aire.

El argón puede proporcionar un amortiguador inerte, mientras que el aire proporciona el oxígeno necesario para la combustión. Equilibrar estos gases le permite controlar la velocidad y la intensidad de la combustión de la plantilla, evitando reacciones exotérmicas "descontroladas" que podrían dañar la muestra.

Velocidades de Calentamiento Controladas

Los hornos de precisión permiten rampas de temperatura programables. Esto es crítico para el MCM-41.

Una rampa lenta y controlada permite que el tensioactivo se descomponga gradualmente. Esto minimiza el estrés térmico en el armazón de sílice, previniendo aún más grietas o colapso de los poros.

Comprensión de los Compromisos

El Riesgo de un Flujo Inadecuado

Si el flujo de gas es demasiado bajo, los subproductos orgánicos pueden no ser eliminados eficazmente. Esto a menudo resulta en un material gris o negro debido a la carbonización, en lugar del polvo blanco deseado.

Equilibrio entre Tiempo y Temperatura

Si bien se necesitan altas temperaturas, el calor excesivo o la exposición prolongada pueden provocar sinterización. Esto hace que las paredes de los poros se densifiquen demasiado, lo que podría reducir el tamaño de los poros o disminuir el área superficial total.

Optimización de su Protocolo de Calcinación

Para garantizar un MCM-41 de alta calidad, adapte la configuración de su horno a sus requisitos específicos:

- Si su principal enfoque es la Máxima Pureza: Asegure un flujo de oxígeno suficiente (a través de la mezcla de aire) para facilitar la oxidación completa de todos los tensioactivos orgánicos en gas.

- Si su principal enfoque es la Integridad Estructural: Priorice una velocidad de calentamiento más lenta y una mezcla de gases equilibrada para prevenir el choque térmico y apoyar una policonensación constante.

El éxito radica en utilizar el horno no solo como un calentador, sino como una herramienta para sincronizar con precisión la descomposición orgánica con el fortalecimiento inorgánico.

Tabla Resumen:

| Característica | Función en la Calcinación de MCM-41 | Impacto en la Calidad del Material |

|---|---|---|

| Alta Temperatura (~600°C) | Descompone tensioactivos/plantillas orgánicas | Limpia los poros para una alta área superficial |

| Flujo de Gas Controlado | Elimina subproductos gaseosos/residuos de carbono | Previene la carbonización y el bloqueo de poros |

| Control Atmosférico | Regula mezclas de O2/gas inerte (Argón) | Previene reacciones exotérmicas descontroladas |

| Rampas Programables | Facilita la policonensación constante | Fortalece las paredes de sílice y previene el colapso |

Mejore la Síntesis de su Material con KINTEK

La precisión es innegociable al sintetizar estructuras delicadas como el MCM-41. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas para garantizar que su investigación produzca resultados consistentes y de alta pureza.

Nuestra gama especializada de sistemas Muffle, Tubo, Rotatorio, Vacío y CVD ofrece el control atmosférico preciso y las rampas de calentamiento programables necesarias para sincronizar la descomposición orgánica con el fortalecimiento del armazón. Ya sea que necesite una configuración estándar o un horno de alta temperatura personalizable adaptado a los requisitos únicos de su laboratorio, KINTEK ofrece la fiabilidad que su trabajo merece.

¿Listo para optimizar su protocolo de calcinación? Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para las necesidades de su laboratorio.

Guía Visual

Referencias

- Michael Karl, Simone Pokrant. Porous MCM‐41 Silica Materials as Scaffolds for Silicon‐based Lithium‐ion Battery Anodes. DOI: 10.1002/celc.202300707

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el papel de un horno de reducción de hidrógeno en la síntesis de RGO? Logra una expansión 10x y alta conductividad

- ¿Por qué es importante una atmósfera reductora? Prevenir la oxidación para un procesamiento de materiales superior

- ¿Cuál es la función de un horno de atmósfera tubular? Reducción y Fabricación de Catalizadores de Mn1/CeO2 de Precisión

- ¿Cuál es el nivel máximo de vacío para un horno de atmósfera de vacío bajo? Especificaciones clave para el tratamiento térmico industrial

- ¿Cuáles son los beneficios clave de usar argón en los hornos? Garantice la máxima pureza y rendimiento

- ¿Qué papel juegan los hornos de atmósfera en el procesamiento de metales? Prevenir la oxidación y mejorar las propiedades superficiales

- ¿Cómo el entorno térmico controlado de un horno de laboratorio apoya la síntesis hidrotermal de NH2-MIL-125?

- ¿Cómo se utiliza el helio en los hornos de atmósfera? Desbloquee la pureza y el enfriamiento rápido para obtener resultados superiores