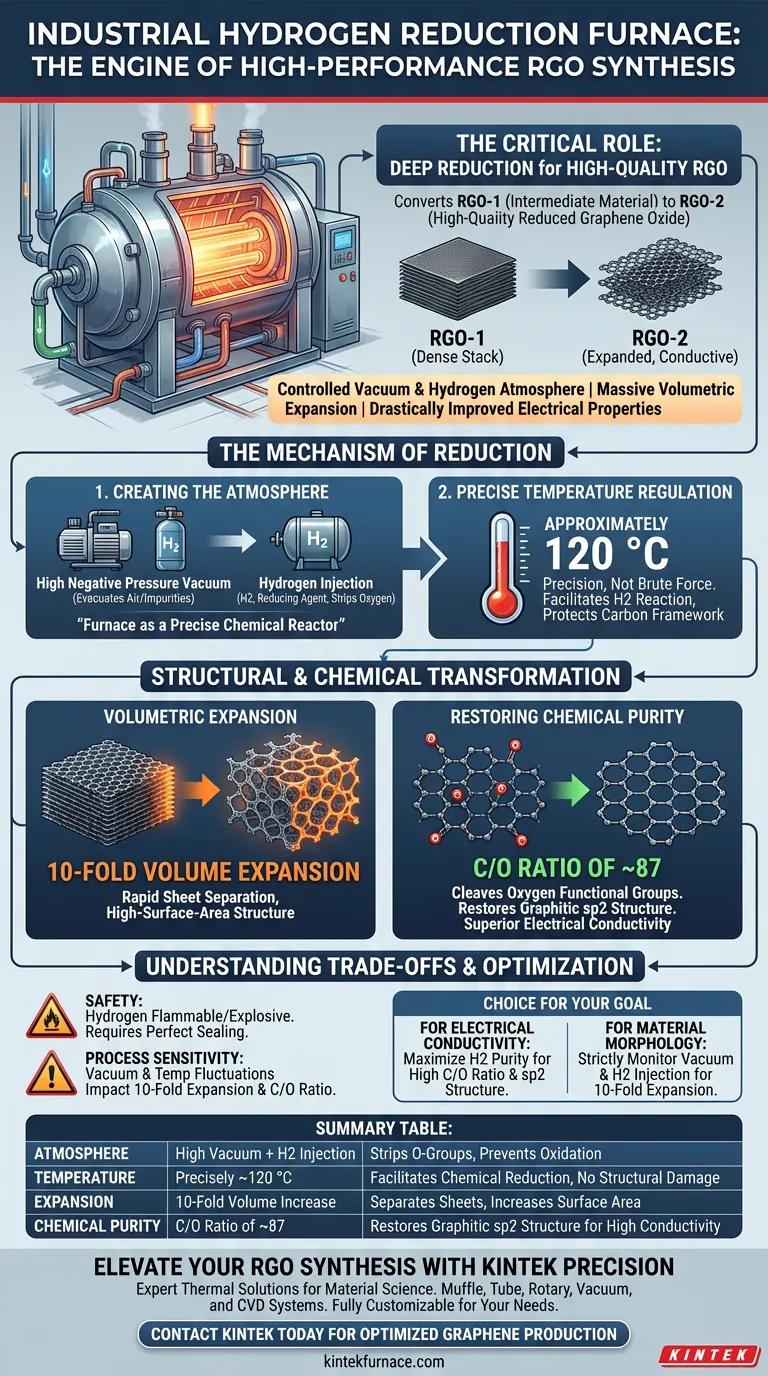

Un horno de reducción de hidrógeno de grado industrial sirve como el entorno crítico para la reducción profunda del óxido de grafeno, apuntando específicamente a convertir el material intermedio (RGO-1) en óxido de grafeno reducido (RGO-2) de alta calidad. Este equipo proporciona un vacío controlado y una atmósfera de hidrógeno para desencadenar una expansión volumétrica masiva y mejorar drásticamente las propiedades eléctricas del material.

El horno funciona no solo como un calentador, sino como un reactor químico preciso. Al combinar alta presión negativa con inyección de hidrógeno, elimina eficazmente los grupos funcionales de oxígeno, lo que resulta en una expansión de volumen de 10 veces y una estructura de carbono restaurada esencial para una conductividad superior.

El Mecanismo de Reducción

Creación de la Atmósfera de Reacción

El papel principal del horno es establecer un entorno aislado donde la oxidación sea imposible. Comienza creando un vacío de alta presión negativa para evacuar aire e impurezas.

Una vez establecido el vacío, el sistema introduce hidrógeno de alta pureza. Este hidrógeno actúa como agente reductor, buscando y reaccionando activamente con los átomos de oxígeno unidos a la red de grafeno.

Regulación Precisa de la Temperatura

Si bien el tratamiento térmico a menudo implica calor extremo, este proceso específico se basa en la precisión en lugar de la fuerza bruta. El horno mantiene una temperatura de aproximadamente 120 °C.

Esta ventana térmica específica es suficiente para facilitar la reacción entre el hidrógeno y los grupos funcionales de oxígeno sin dañar el marco de carbono subyacente.

Transformación Estructural y Química

Expansión Volumétrica

Uno de los resultados más distintivos del uso de esta configuración específica del horno es la transformación física del material. A medida que se eliminan los grupos de oxígeno, las láminas de grafeno experimentan una rápida separación.

Esto da como resultado una expansión de volumen de 10 veces, cambiando la morfología del material de una pila densa a una estructura más abierta y de alta área superficial.

Restauración de la Pureza Química

El objetivo final de este proceso es restaurar la relación carbono-oxígeno (C/O). El entorno del horno escinde eficazmente los grupos funcionales de oxígeno residuales (como los grupos carboxilo).

Según los datos primarios, este proceso logra una relación C/O de aproximadamente 87. Esta alta pureza de carbono está directamente relacionada con la restauración de la estructura sp2 de grafito, que es lo que le da al RGO su conductividad eléctrica superior.

Comprender las Compensaciones

Seguridad y Complejidad

El uso de hidrógeno como agente reductor introduce importantes consideraciones de seguridad. El horno debe estar perfectamente sellado, ya que el hidrógeno es altamente inflamable y explosivo cuando se mezcla con aire.

Sensibilidad del Proceso

La "expansión de 10 veces" y la alta relación C/O dependen de la secuencia exacta de vacío e inyección de hidrógeno.

Si la presión negativa es insuficiente o la temperatura fluctúa fuera del objetivo de 120 °C, la reducción puede ser incompleta, lo que resulta en un material con menor conductividad y menor expansión de volumen.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno industrial de reducción de hidrógeno para la síntesis de RGO, alinee los parámetros de su proceso con los requisitos específicos de su material:

- Si su enfoque principal es la conductividad eléctrica: Asegúrese de que la atmósfera de hidrógeno sea de alta pureza para maximizar la restauración de la estructura de carbono sp2 y lograr una alta relación C/O.

- Si su enfoque principal es la morfología del material: Monitoree estrictamente los niveles de vacío y el tiempo de inyección de hidrógeno para garantizar que ocurra la expansión volumétrica completa de 10 veces.

La precisión en la atmósfera del horno es el factor definitorio entre el grafeno reducido estándar y el RGO de alto rendimiento.

Tabla Resumen:

| Parámetro | Especificación/Rol | Impacto en RGO |

|---|---|---|

| Atmósfera | Alto Vacío + Inyección de H2 | Elimina grupos funcionales de oxígeno; previene la oxidación |

| Temperatura | Precisamente ~120 °C | Facilita la reducción química sin daños estructurales |

| Expansión | Aumento de Volumen 10 Veces | Separa las láminas y aumenta el área superficial |

| Pureza Química | Relación C/O de ~87 | Restaura la estructura sp2 de grafito para una alta conductividad |

Mejore su Síntesis de RGO con la Precisión KINTEK

La precisión en el control de la atmósfera y la temperatura es el factor definitorio para el óxido de grafeno reducido de alto rendimiento. KINTEK ofrece soluciones térmicas líderes en la industria diseñadas para cumplir con las rigurosas demandas de la ciencia de materiales.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para sus necesidades únicas de investigación o producción. Ya sea que necesite una inyección precisa de hidrógeno para una expansión de material de 10 veces o entornos de alto vacío para una máxima pureza química, nuestros hornos ofrecen resultados consistentes y de alta calidad.

¿Listo para optimizar su producción de grafeno? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos específicos con nuestros expertos técnicos!

Guía Visual

Referencias

- Zahid Mehmood, Shaukat Saeed. Scalable synthesis of high-quality, reduced graphene oxide with a large C/O ratio and its dispersion in a chemically modified polyimide matrix for electromagnetic interference shielding applications. DOI: 10.1039/d4ra00329b

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo mejora la eficiencia de la producción el horno de atmósfera de recocido tipo caja? Aumente el rendimiento y reduzca los costos

- ¿Cuáles son las configuraciones de diseño de los hornos de retorta? Optimice su procesamiento térmico con la configuración correcta

- ¿Por qué es importante aislar el espacio de trabajo en un horno de atmósfera del aire exterior? Garantizar el control del proceso y la seguridad

- ¿Qué beneficios medioambientales ofrecen los hornos de atmósfera controlada? Reducir los residuos e impulsar la eficiencia

- ¿Por qué es importante una atmósfera uniforme en la carburación de piezas de trabajo? Garantizar una dureza constante y prevenir fallas

- ¿Qué tipos de procesos químicos son facilitados por los hornos de retorta? Desbloquee el control preciso de alta temperatura

- ¿Qué papel juega un horno tubular de vacío o de atmósfera en el proceso de sinterización de compuestos Al6061/B4C?

- ¿Cuál es la función de un horno de oxidación térmica en el crecimiento de MEMS? Crear capas de pasivación de alta calidad