El aislamiento del espacio de trabajo de un horno de atmósfera es una necesidad absoluta para controlar el proceso metalúrgico y garantizar la seguridad operativa. Sin un sellado perfecto del aire exterior, se pierde el control sobre las reacciones químicas que ocurren a altas temperaturas, lo que lleva a productos dañados y a la creación de importantes riesgos de seguridad.

El desafío principal no es simplemente mantener el aire fuera; se trata de crear y mantener un entorno químico artificial muy específico. La falla en el aislamiento del horno hace que todo el proceso de tratamiento térmico sea impredecible, ineficiente y peligroso.

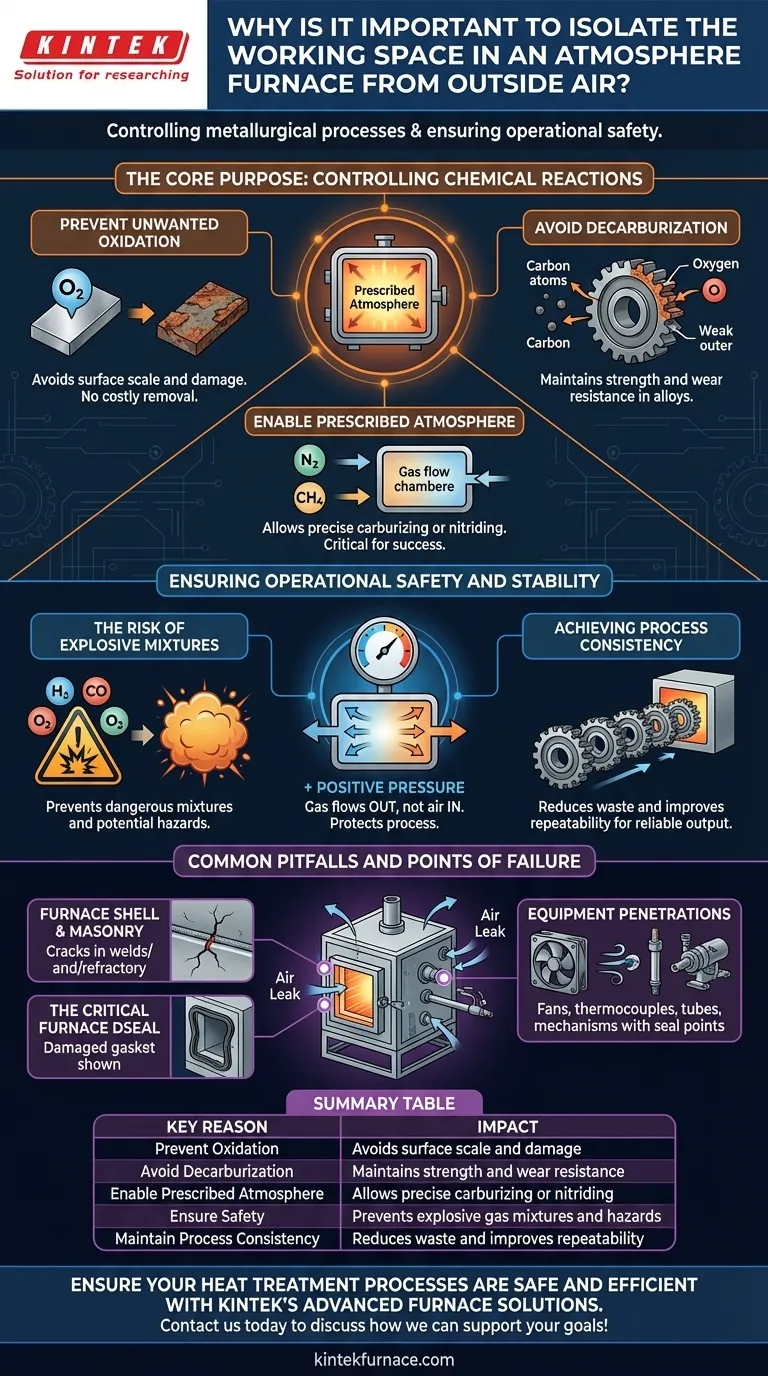

El Propósito Central: Controlar las Reacciones Químicas

Un horno de atmósfera es, en esencia, un reactor químico. El aislamiento de su cámara es fundamental para controlar las reacciones que determinan las propiedades finales de un material.

Prevención de la Oxidación No Deseada

Cuando el metal caliente se expone al oxígeno del aire, se oxida rápidamente, formando una capa de escamas en la superficie. Esta escama puede arruinar el acabado de la superficie, alterar las dimensiones de los componentes y debe eliminarse en un costoso proceso secundario. Un horno sellado previene esto al eliminar la fuente de oxígeno.

Evitar la Descarburación

Para aleaciones a base de carbono como el acero, el ingreso de oxígeno tiene otro efecto destructivo: la descarburación. Los átomos de oxígeno reaccionan y eliminan el carbono de la superficie del acero, creando una capa exterior blanda y débil que compromete la resistencia y la durabilidad de la pieza.

Permitir una Atmósfera Prescrita

Muchos procesos, como la carburación o la nitruración, requieren la introducción de un gas de atmósfera específico (por ejemplo, gas endotérmico, amoníaco). Este gas está diseñado para donar elementos como carbono o nitrógeno a la pieza de trabajo. Cualquier fuga de aire en el horno contamina y diluye este gas cuidadosamente equilibrado, lo que provoca el fallo de todo el proceso metalúrgico.

Garantizar la Seguridad Operativa y la Estabilidad

Más allá de la calidad del producto, un sellado adecuado es un requisito no negociable para una operación segura y consistente del horno.

El Riesgo de Mezclas Explosivas

Muchas atmósferas protectoras contienen altas concentraciones de gases inflamables como el hidrógeno y el monóxido de carbono. Si el aire exterior se filtra en el horno, el oxígeno puede mezclarse con estos gases, creando una mezcla potencialmente explosiva. Una explosión catastrófica puede ocurrir si esta mezcla encuentra una fuente de ignición.

Mantenimiento de la Presión Positiva del Horno

Una construcción hermética permite que el horno mantenga una ligera presión positiva. Este es un principio operativo crítico donde la presión interna se mantiene justo por encima de la presión atmosférica externa. Como resultado, si existe una pequeña fuga, el gas de la atmósfera controlada fluye hacia afuera en lugar de que el aire fluya hacia adentro, protegiendo el trabajo y el proceso.

Lograr la Consistencia del Proceso

Incluso pequeñas y esporádicas fugas de aire crean una atmósfera interna en constante cambio. Esta variabilidad hace imposible lograr resultados repetibles. Un lote puede ser perfecto, mientras que el siguiente se desecha, lo que lleva a un desperdicio significativo y una producción poco fiable.

Errores Comunes y Puntos de Falla

Lograr y mantener el aislamiento requiere una vigilancia constante, ya que varios puntos son propensos a desarrollar fugas con el tiempo.

Carcasa del Horno y Mampostería

Las grietas en las soldaduras de la carcasa del horno o la degradación de la mampostería refractaria pueden crear vías para que entre el aire. Con el tiempo, los ciclos térmicos pueden tensionar estos componentes, haciendo esencial una inspección regular.

El Sellado Crítico de la Puerta del Horno

La puerta del horno se abre y cierra con frecuencia, y su sello está sujeto a un desgaste constante. Una junta dañada o comprimida es una de las fuentes más comunes de contaminación y debe inspeccionarse y reemplazarse regularmente.

Penetraciones de Equipos

Cada componente que atraviesa la pared del horno es un posible punto de fuga. Esto incluye ventiladores, termopares, tubos radiantes y mecanismos mecánicos de empuje/tracción. Cada una de estas penetraciones debe tener un dispositivo de sellado robusto que pueda soportar altas temperaturas y diferenciales de presión.

Tomar la Decisión Correcta para su Objetivo

Asegurar la integridad del horno es la base de cualquier proceso térmico controlado. Sus prioridades determinarán dónde enfoca sus esfuerzos.

- Si su enfoque principal es la calidad del producto: Su máxima prioridad es monitorear los niveles de oxígeno y asegurar una presión positiva estable para prevenir la oxidación y la descarburación.

- Si su enfoque principal es la seguridad operativa: Debe implementar procedimientos estrictos para purgar el horno con un gas inerte antes de introducir atmósferas inflamables y asegurarse de que todos los enclavamientos de seguridad funcionen.

- Si su enfoque principal es la eficiencia del proceso: Las pruebas regulares de detección de fugas no son negociables, ya que evitan el desperdicio de gas protector y reducen el costo de reelaboración de lotes fallidos.

En última instancia, un horno bien sellado es la única herramienta que le brinda control absoluto sobre los resultados de su tratamiento térmico.

Tabla Resumen:

| Razón Clave | Impacto |

|---|---|

| Prevenir la Oxidación | Evita la escama superficial y el daño a los materiales |

| Evitar la Descarburación | Mantiene la resistencia y la durabilidad en aleaciones |

| Permitir una Atmósfera Prescrita | Permite una carburación o nitruración precisas |

| Garantizar la Seguridad | Previene mezclas de gases explosivas y peligros |

| Mantener la Consistencia del Proceso | Reduce el desperdicio y mejora la repetibilidad |

Asegure que sus procesos de tratamiento térmico sean seguros y eficientes con las soluciones avanzadas de hornos de KINTEK. Aprovechando una investigación y desarrollo excepcionales y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización adapta cada solución a sus necesidades experimentales únicas, ayudándole a lograr un control preciso y resultados superiores. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados